Neste mês vamos apresentar uma situação bastante presente na oficina e que traz muita dor de cabeça para o reparador na hora de realizar um diagnóstico, além da perda de tempo que gera prejuízo para a oficina.

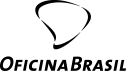

Tipos de defeitos colocados

Basicamente, existem duas fontes de ocorrência dos defeitos colocados. O primeiro é o originado por terceiros, ou seja, você recebe um veículo em sua oficina que já fez reparos por outro profissional da área, mas que por alguns motivos que irei apresentar no decorrer desta matéria criou um problema no sistema.

A segunda fonte de defeitos colocados é o próprio sistema de gerenciamento eletrônico do motor, que adota uma série de estratégias diante do mau funcionamento de algum componente ou sistema a fim de proteger o veículo contra danos maiores ou mais graves que poderiam imobilizar o veículo, esta estratégia de emergência é comumente conhecida como Recovery.

A imagem apresenta uma visão geral do que veremos nesta e nas demais matérias sobre este tema.

A partir da análise da figura 1, vemos que o aparecimento do defeito colocado por terceiros, em sua grande parte, consiste na falta de capacitação, não utilização de literatura técnica ou ainda falta de perícia ao realizar um procedimento de desmontagem, inspeção e montagem de algum componente.

Neste caso, a entrevista consultiva, é fundamental, pois é a partir dela que o reparador tem as informações acerca dos últimos serviços realizados no veículo e que podem ser fontes de defeitos colocados.

Para o escopo desta matéria vamos explorar os defeitos colocados pelo próprio sistema, mais conhecido como Recovery.

Primeiramente, vamos mostrar como se dá essa estratégia, qual seu objetivo e em quais situações ocorre.

E, por fim, iremos apresentar um caso de estudo que mostra na prática como o diagnóstico foi realizado dentro desse contexto.

⦁ Recovery

É a capacidade que a central eletrônica possui de funcionar mesmo com alguns tipos de defeitos no sistema. De acordo com o defeito detectado, o sistema toma uma ação de emergência predefinida em sua memória.

Assim, cabe ao reparador saber se o problema apresentado pelo veículo é uma falha no componente ou se é uma estratégia de funcionamento do motor a fim de manter o seu funcionamento protegendo-o de danos mais graves, a fim de possibilitar que o proprietário consiga chegar a uma oficina e realizar o reparo.

Para tornar mais claro o entendimento da estratégia de recovery vamos apresentar alguns exemplos de sua aplicação diante do mau funcionamento de alguns sensores e atuadores.

⦁ Exemplos de aplicação do Recovery

Vejamos como se comporta o sistema diante da falha no sensor de temperatura do líquido de arrefecimento.

Em caso de detecção de falha é disparado o código de falhas P0115, o valor da temperatura do motor é setado em valor de recovery, geralmente fica predeterminado, em torno de -40ºCelsius, o eletroventilador do sistema de arrefecimento é ligado (1ª ou 2ª velocidade, dependendo do sistema), a adaptação de lambda é interrompida, a estratégia de reconhecimento de identificação de combustível é desabilitada, caso o veículo utilize a tecnologia flex, e ocorre a desativação do monitoramento do envelhecimento da sonda.

Outro exemplo, agora para falha da eletroválvula do canister.

Em caso de falha neste atuador, o código de falhas P0443 ficará ativo, ocorrerá a desativação do estágio de comando da válvula, desativação da autoadaptação da sonda lambda, desativação da estratégia de reconhecimento de falha de plausibilidade do sinal da sonda lambda, desativação do controle de marcha lenta e desativação do monitoramento de envelhecimento da sonda lambda.

E por fim, veremos o que acontece com o veículo caso o sensor de posição do pedal do acelerador apresentar alguma anomalia.

Em caso de falha em um dos potenciômetros os códigos de falhas P 0120 ou P1221 ou P1222 serão ativados, será utilizado o valor de backup para limp home, ou seja, situação emergencial, em que ocorrerá limitação de valor e de velocidade de aceleração, bem como a alteração de marcha lenta durante frenagem.

OBSERVAÇÃO: Estes exemplos são genéricos, exibem o comportamento de um sistema específico. Dependendo do sistema do veículo presente em sua oficina a estratégia de recovery pode ser diferente.

⦁ Caso de Estudo

Este caso de estudo foi obtido de uma de nossas consultorias. A solução deste só foi possível graças à identificação da estratégia de emergência, recovery, adotada pela central diante de um mau funcionamento em um componente específico do sistema.

Então, sem mais demoras vamos para os detalhes do caso em questão.

Chegamos na oficina RubinhoCar, localizada na rua Emilio de Menezes, 3047, bairro Conjunto Ceará, na cidade de Fortaleza, estado do Ceará, onde o proprietário de um veículo Fiat Siena 2010, equipado com o motor ETORQ 1.6 de 16v, relatou que o veículo não responde ao acelerar, travando a rotação em aproximadamente 1500 RPM, chegando em alguns momentos a rotação do motor a tal ponto de o motor “apagar”.

Diante do relato do cliente, iniciei meu plano de ação, escolhendo os primeiros testes que seriam realizados com o objetivo de identificar de forma mais rápida e simples a causa da problemática informada pelo proprietário.

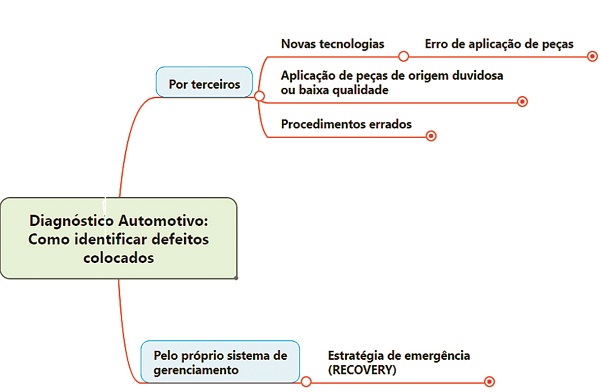

O primeiro teste seria a verificação de um possível código de falhas presente na memória do módulo de controle do motor, que pudesse nos ajudar. De posse de um scanner realizei a leitura dos códigos de falhas e constatei, como exibe a figura 3, o código de falhas P0101 referente ao incremento de pressão no coletor, ou seja, uma possível entrada falsa de ar.

Ao realizar a interpretação do código de falhas, compreendi que tínhamos diante de nós um possível caso de entrada de ar pelo coletor de admissão.

Fizemos inicialmente a verificação visual, depois partimos para a utilização do equipamento máquina geradora de fumaça, também conhecida como Smoke Injector, que injeta fumaça sob pressão a fim de identificar alguma trinca, rachadura, ou falha na vedação das juntas ou anéis presentes em vários componentes do veículo, que em nosso caso a análise foi realizada no coletor de admissão, porém, não encontramos nenhuma anomalia.

Para garantir a qualidade da verificação decidimos remover o coletor para realizar uma análise mais detalhada e confirmamos que não havia nenhuma irregularidade neste componente.

Diante dessa situação, o próximo passo do plano de ação consistia na utilização do osciloscópio para realizar uma verificação de alguns sensores relacionados com o código de falhas, como sensores de posição do pedal do acelerador, sensor de pressão do coletor, sensores de posição da borboleta, e sincronismo entre os sensores de fase e rotação. A imagem exibe o osciloscópio instalado no veículo no início a fim de realizar a captura dos sinais.

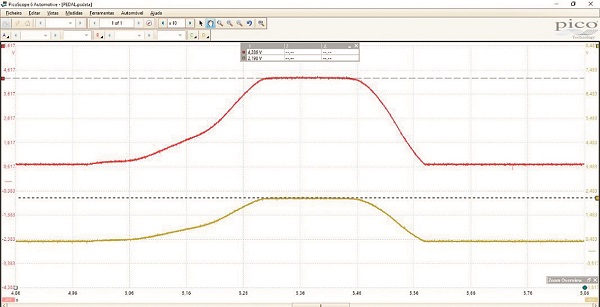

A primeira análise com osciloscópio foi a conferência do sincronismo do motor, através da verificação dos sinais dos sensores de fase e rotação, pois sabíamos que se o sincronismo estivesse fora do padrão, poderia ocasionar este tipo de falha, assim utilizando-se de 2 canais, realizamos a captura.

Ao observar atentamente os sinais, constatamos, através de oscilogramas de referência, que o veículo estava com o seu perfeito sincronismo, e assim, eliminamos essa primeira dúvida.

Continuando os testes e seguindo o plano de ação, que agora nos orientava para verificar o sinal dos sensores de posição do pedal do acelerador.

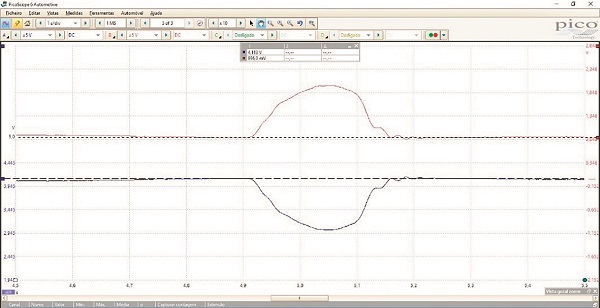

Partimos para a identificação dos pinos dos sinais dos sensores diretamente no conector da central de comando do motor. Inserimos as pontas de provas do osciloscópio e capturamos os sinais.

Sabíamos, previamente, como deveria ser a relação entre os sinais, ou em outras palavras, a plausibilidade entre eles. A regra a ser respeitada era a seguinte: O sinal de um potenciômetro deve ter o dobro de valor de tensão do outro em qualquer posição do pedal, ou seja, se um sensor marcar 2V o outro deve obrigatoriamente marcar 1V. Com essa informação ficou fácil analisar os sinais na tela do notebook e concluir que os dois sensores estavam em perfeito funcionamento.

Seguindo a sequência previamente estabelecida, a próxima verificação seria nos sensores de posição do corpo de borboleta. Identificamos os devidos pinos de sinais e fizemos a captura.

De forma similar à análise dos sensores de posição do pedal do acelerador, também sabíamos qual deveria ser a relação entre os sinais dos potenciômetros que identificam a posição da borboleta, neste caso em particular deve respeitar a seguinte regra: A soma das tensões dos dois sensores, independentemente da posição da borboleta, dever ser próximo dos 5,0V.

Com esse conhecimento e utilizando-se de uma régua específica do software do osciloscópio medimos os valores de tensão nos dois sensores em diferentes posições da borboleta, e confirmamos que a soma de ambos valores dava próximo de 5V, respeitando a plausibilidade.

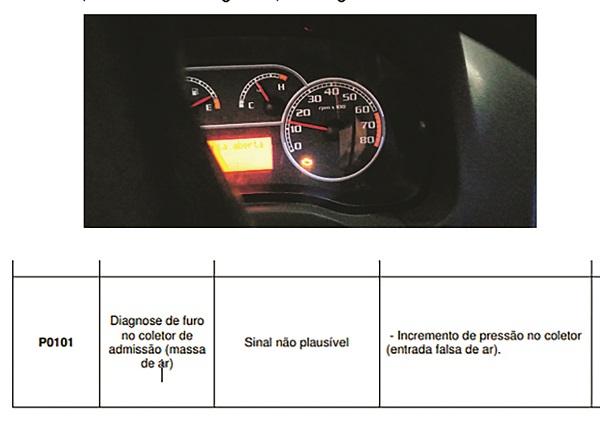

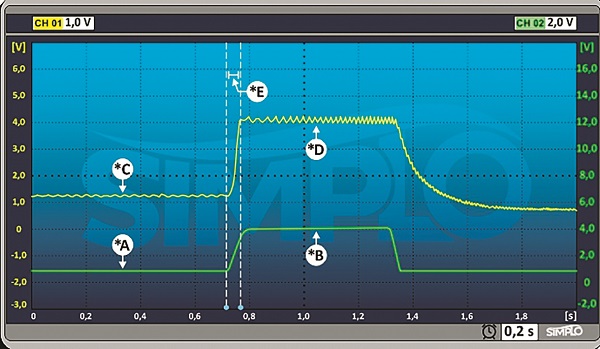

O último teste utilizando o osciloscópio seria a verificação simultânea do sinal do sensor de pressão do coletor e um dos sinais de posição da borboleta, essa análise é estratégica e muito útil para testar os dois sensores ao mesmo tempo.

O racional do teste consiste na seguinte premissa: ao acelerar o veículo abre-se a borboleta aumentando o fluxo de ar no coletor e, consequentemente, sua pressão, que será indicada pela elevação do sinal do sensor MAP no momento da abertura da borboleta, comprovando que ambos os sensores trabalham de forma correta.

A imagem exibe a relação entre os sensores com o veículo em perfeito funcionamento.

Nota-se ao analisar a figura que a subida dos gráficos é uniforme e no mesmo instante de tempo, ou seja, aumentou a massa de ar no coletor aumenta-se simultaneamente sua pressão.

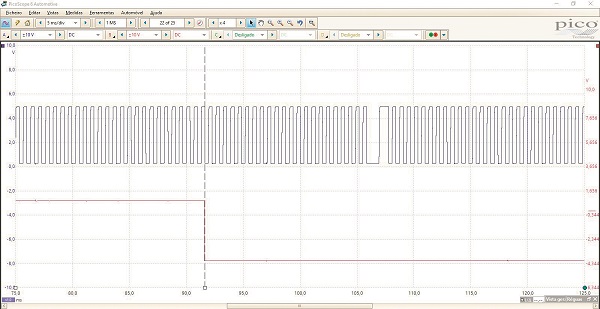

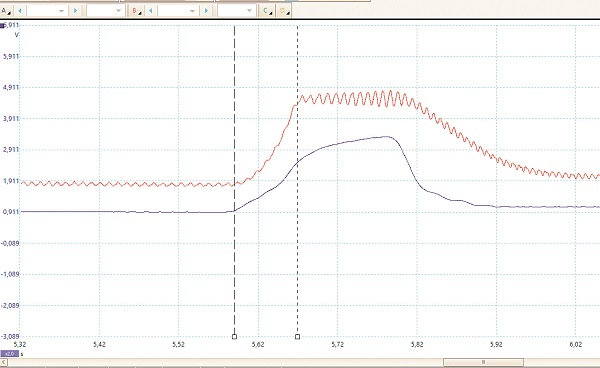

Entretanto, em nosso caso com o veículo apresentando falha, ao realizar a captura obtivemos os sinais registrados na imagem.

Ao observar os sinais capturados, identificamos uma diferença entre a subida do sensor de posição da borboleta e o sinal do sensor de pressão do coletor, ou seja, mesmo antes do sensor de posição da borboleta canal azul está em seu ponto mais alto, o sensor de pressão do coletor canal vermelho já indicava máxima pressão no coletor. Assim, sabíamos que ou o defeito estava no sensor de pressão do coletor ou alguma anomalia no corpo de borboleta.

Realizando uma revisão do que já haviam feito nesse veículo antes de nossa consultoria, descobrimos que o sensor de pressão do coletor tinha sido substituído, desta forma, só nos restava a remoção do corpo de borboleta a fim de realizar uma inspeção visual.

Ao remover o corpo de borboleta e desmontar a tampa que dá acesso aos mecanismos internos, constatamos a origem de todo o problema do veículo.

As engrenagens internas com desgaste ocasionavam falha na abertura da mesma e falta de plausibilidade entre os sensores de posição da borboleta e pressão do coletor.

Feita a substituição do componente, e realizado o teste de rodagem, confirmamos que o veículo voltou a funcionar normalmente, finalizando com êxito mais um diagnóstico automotivo por imagem.

Até a próxima!