Mostraremos o passo a passo de como aplicá-la a fim de que você caro reparador utilize-a em sua oficina e tenha ótimos resultados em seus diagnósticos.

1. Entendendo a estratégia BSM

O nome desta estratégia tem origem nas iniciais dos componentes do sistema de injeção que serão utilizados durante a análise.

A letra B- se refere ao bico injetor ou válvula injetora, a letra S- diz respeito ao sensor de oxigênio ou sonda lambda e, por fim, e não menos importante, temos a letra M- que representa o sensor MAP, ou sensor de pressão do coletor de admissão.

Agora vamos entender como estes três componentes se comportam em dois momentos distintos: aceleração e desaceleração.

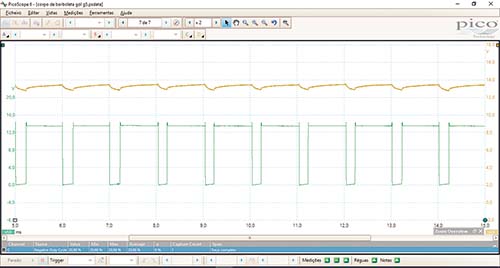

1.1 Sinal do bico ou válvula injetora durante uma aceleração

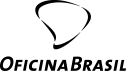

Na imagem é possível verificar o sinal do bico injetor durante uma aceleração.

De acordo com a figura vemos que durante a aceleração a central de comando do motor aumenta a frequência de acionamento do bico injetor a fim de manter o fluxo de combustível adequado a esse regime de funcionamento.

1.2 Sinal do bico ou válvula injetora durante uma desaceleração

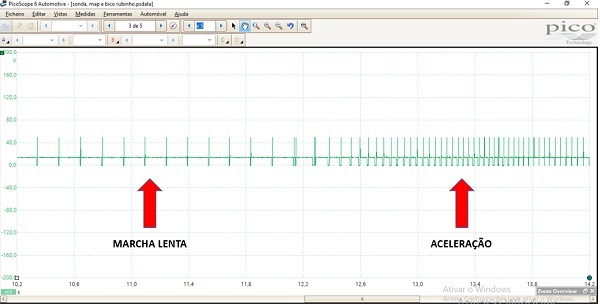

Durante uma desaceleração temos uma situação totalmente inversa ao da aceleração, nesse momento temos o chamado cutoff, ou no bom português, corte de combustível. A imagem exibe o comportamento do sinal do bico em detalhes.

1.3 Sinal da sonda lambda pré-catalisador durante uma aceleração

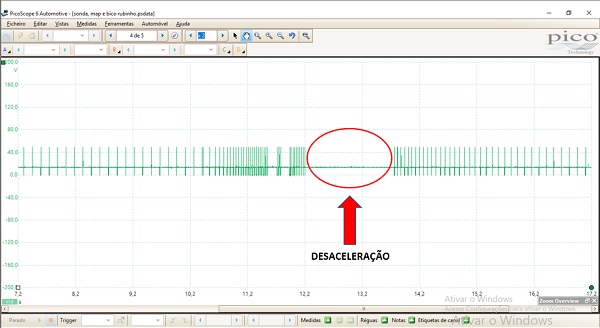

Nessa situação específica a sonda lambda ou sensor de oxigênio irá mostrar um valor de tensão superior a 450mV, ou seja, irá refletir uma condição de mistura rica.

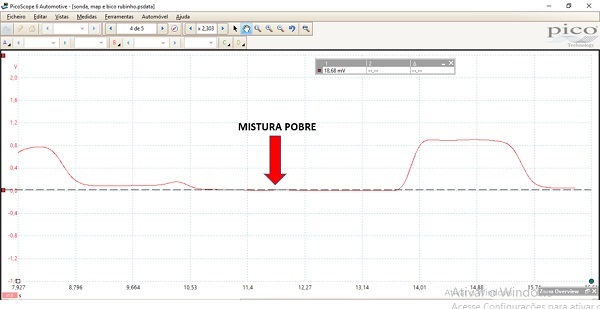

1.4 Sinal da sonda lambda pré-catalisador durante uma desaceleração

Durante a desaceleração, como vimos, o bico injetor não é acionado pela central de comando do motor, e como consequência, não teremos a presença de combustível na câmara de combustão, o que se refletirá no sinal da sonda lambda que deverá indicar mistura pobre.

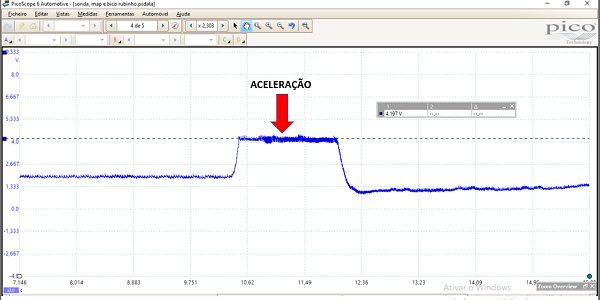

1.5 Sinal do sensor de pressão do coletor (MAP) durante uma aceleração

No processo de aceleração temos um maior fluxo de ar entrando no motor através do coletor de admissão, como o sensor de pressão do coletor transforma as variações de pressão em variações de tensão e que estas duas grandezas são diretamente proporcionais, ou seja, se aumentar a pressão do coletor o sensor responderá com uma maior tensão e vice-versa.

Sabendo disso, podemos concluir que no momento da aceleração o sensor irá responder aumentando sua tensão no em seu terminal de sinal.

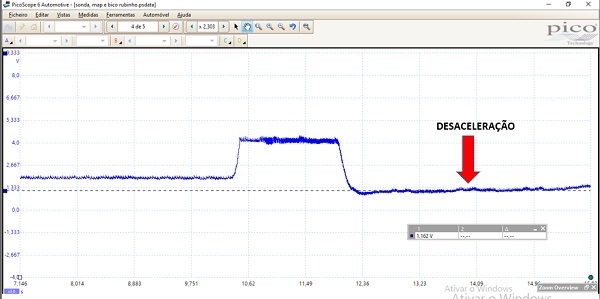

1.6 Sinal do sensor de pressão do coletor (MAP) durante uma desaceleração

No momento da desaceleração temos a diminuição da pressão no coletor de admissão assim, o nível de tensão do sensor de pressão diminuirá.

Após esta breve explicação sobre o comportamento de cada componente tanto na aceleração como na desaceleração, vamos mostrar um caso de estudo que exemplifica a aplicação prática da interpretação destes parâmetros numa situação de mau funcionamento de um veículo.

2. Caso de Estudo

O caso que será apresentado foi cedido, gentilmente, pelo amigo reparador e técnico automotivo Karlos Rubens Goes Santos, proprietário da Rubinho Auto Center, situada na Rua Emilio de Menezes, Bairro Conjunto Ceará, Cidade de Fortaleza no Estado do Ceará, oficina que pediu nossa ajuda para solucionar o caso.

O proprietário de um Ford KA, 2014, figura 7, equipado com um motor SIGMA 1.5 de 4 cilindros 16v, chegou na oficina relatando que o veículo apresentava marcha lenta irregular, baixo desempenho e alto consumo de combustível.

Rubinho, com sua experiência, sabia que tinha que inicialmente conferir o sincronismo do motor e, assim o fez, instalou as ferramentas especiais necessárias para verificar o sincronismo e confirmou que estava fora de “ponto”, tudo indicava que aquela seria a causa da problemática relatada pelo cliente.

Então, sem tempo a perder, executou o procedimento de sincronismo tomando todo o cuidado para fazê-lo da forma mais correta possível para tanto, utilizou manual técnico, bem como as já citadas ferramentas especiais.

Realizada esta importante tarefa, deu partida no motor e o mesmo entrou em funcionamento, mas para sua tristeza ficou com o funcionamento mais irregular do que quando chegou na oficina.

Diante da situação, o técnico decidiu realizar mais alguns testes, e a partir deles, suspeitou que seria problema no cabeçote do motor e, assim, o removeu e enviou para a retífica, passados alguns dias, realizou a montagem do cabeçote com todo cuidado e critério e novamente colocou o motor para funcionar, para sua decepção o motor continuava com o mesmo sintoma.

Cansado de tentar descobrir o que estava causando essas falhas, me procurou para lhe socorrer e prestar um serviço de consultoria.

Primeiramente, tive que confirmar todos os serviços já realizados, assim, comecei conferindo o sincronismo do motor através dos sinais dos sensores de fase e rotação.

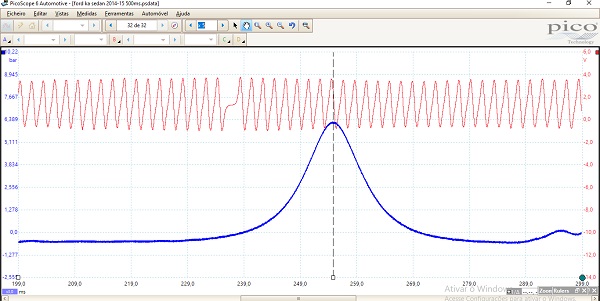

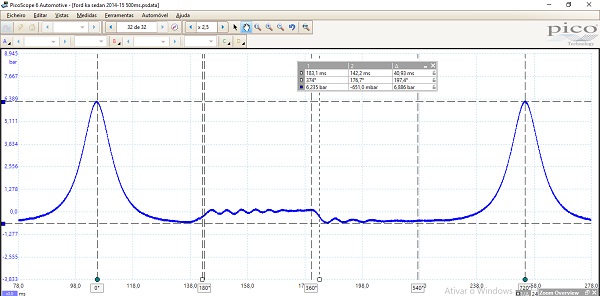

Após a confirmação que o sincronismo virtual estava correto, continuei as verificações agora, confirmando o sincronismo entre o sensor de rotação e o sinal de pressão do primeiro cilindro utilizando o transdutor do picoscope WPS500x.

Até o momento tinha certeza que o sincronismo foi realizado de forma correta, pois observei que os pontos de alinhamento entre o pico de pressão do primeiro cilindro e o sensor de rotação estavam corretos.

Só restava observar o sinal de pressão do cilindro com as réguas de graus para conferir se estavam marcando os pontos corretos no oscilograma.

O último teste, para garantir a qualidade dos serviços realizados até ali e, consequentemente o bom estado dos componentes mecânicos, foi o teste de compressão relativa com o transdutor WPS500x da picoscope, que com apenas uma verificação consegue descobrir o valor de compressão de todos os cilindros.

Diante da confirmação que todos os serviços realizados até ali estavam corretos, iniciei o meu passo a passo para descobrir a causa do problema relatado pelo cliente.

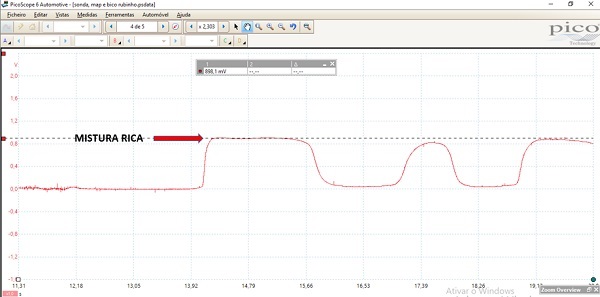

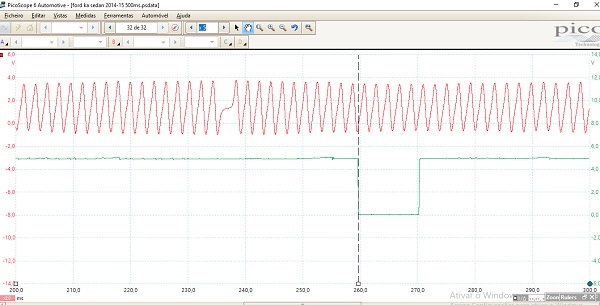

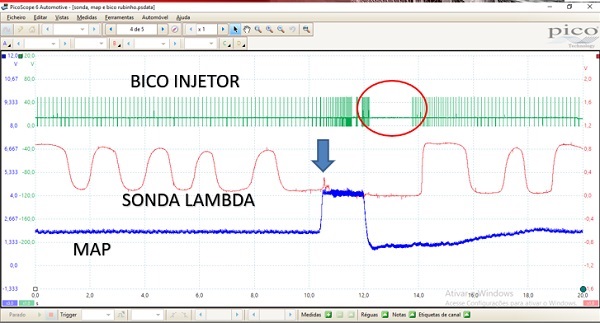

Em meu plano de ação constava a utilização da técnica BSM, vi que era a mais apropriada e, assim realizei o teste. A figura 12 apresenta o resultado dos testes que nos mostrou a causa do problema de forma extraordinária.

Observem atentamente a imagem e vejam que no momento que o sensor MAP aumenta seu nível de tensão, ou seja, momento da aceleração e a sonda lambda não apresenta mistura rica, ou seja, não está chegando combustível no motor nesse momento, levantei as possíveis causas, e decidi que o grande vilão dessa história era a bomba de combustível, então expliquei minha descoberta ao mecânico que prontamente fez o pedido da bomba.

Ao receber a bomba em sua oficina, fez sua instalação e deu uma volta no veículo, para sua alegria e satisfação o veículo estava com uma ótima potência, marcha lenta regular e reduziu o consumo de combustível.