Na matéria deste mês vamos mostrar, de forma didática, a aplicação de alguns princípios básicos para a realização de um bom diagnóstico de falhas bem como a utilização de softwares específicos e transdutores para a identificação de problemas mecânicos do veículo que geram bastante dúvidas por parte dos reparadores.

Na matéria deste mês vamos mostrar, de forma didática, a aplicação de alguns princípios básicos para a realização de um bom diagnóstico de falhas bem como a utilização de softwares específicos e transdutores para a identificação de problemas mecânicos do veículo que geram bastante dúvidas por parte dos reparadores.

É importante destacar que as estratégias de diagnóstico apresentadas nessa matéria têm o objetivo de fazer com que o reparador passe do método intuitivo para o racional utilizando-se de procedimentos específicos, encontrando a melhor forma de realizar diagnósticos para cada situação.

1. Introdução

É do conhecimento de todos que os veículos apresentam sistemas complexos compostos por um grande número de componentes hidráulicos, pneumáticos, eletrônicos e mecânicos, cujo avanço tecnológico exige que a manutenção e o diagnóstico de falhas sejam realizados por profissionais altamente treinados e especializados, pois envolvem processos de montagem e desmontagem bem definidos, necessitando serem seguidos fielmente, sob pena de um funcionamento inadequado ou risco de segurança para os usuários.

A tabela mostra a relação entre a porcentagem do tempo do diagnóstico versus o tempo de substituição das peças, em diferentes sistemas automotivos, baseando-se sobretudo na complexidade de cada sistema.

As análises normalmente exigem maior tempo de acordo com a complexidade do sistema, ocorrendo de maneira inversa a substituição do componente.

Nestas ações estão contidos o tempo para fornecer um diagnóstico preciso, procedimento de reparo, lista de material e peças, estimativa do tempo necessário para o reparo e se possível, procedimentos que possam evitar que a mesma falha volte a ocorrer.

2. Fatores que afetam o diagnóstico de falhas

Existem alguns fatores comuns nas oficinas que atrapalham muito o procedimento de diagnóstico, a seguir listamos os principais.

2.1 Preenchimento inadequado das OS

2.2 Precipitação

Não ouvir as indicações do usuário e substituir imediatamente os componentes que julga necessário, sem verificá-los.

2.3 Pular etapas de diagnóstico

Ex.: Verificar apenas a pressão da bomba sem se preocupar com a vazão.

2.4 Classificação das falhas

Ex.: Elétrica ou mecânica.

2.5. Estratégias de diagnóstico inadequadas

2.6 Falta de literatura técnica

2.7 Erros conceituais

Ex.: Noções de sistema (entrada – processamento – saída)

2.8 Falta de treinamento

Ex.: Má interpretação dos resultados.

2.9 Desconhecimento das ferramentas adequadas para o diagnóstico, bem como seu manuseio

2.10 Desconhecimento do uso de equipamentos de teste utilizados nas análises de falhas

2.11 Casos complexos

Ex.: A falha tem origem num sistema diferente do que foi constatado. Exemplo conta-giros apresenta falhas, devido ao cabo terra da bateria mal conectado.

3. Consequências de um diagnóstico malsucedido:

• Insatisfação do cliente causada pelo incômodo de levar o veículo diversas vezes à oficina;

• Custo de manutenção elevado;

• Imagem negativa da oficina;

• Perda de clientes;

• Dentre outros.

4. Vantagens do diagnóstico assertivo

Por outro lado, quando temos o cuidado de realizar todos os procedimentos de forma correta seguindo métodos e processos previamente planejados, ou seja, que culminam em um diagnóstico bem-sucedido, teremos alcançado os seguintes objetivos:

1. Economizar tempo evitando operações desnecessárias e substituição de peças/componentes em bom estado.

2. Evitar pedidos de peças para “testar”. Quando isto ocorre ao comprovar que a falha não estava no item, o mesmo pode tornar-se obsoleto no estoque.

3. Evitar retornos consecutivos do veículo à oficina com a mesma falha.

4. Evitar reclamações judiciais (lei preconiza no máximo 30 dias para qualquer reparo, após a aprovação do orçamento).

5. Maior fidelização do cliente

Dito isso, vamos tornar a explicação mais clara para os amigos reparadores, vamos aos fatores que afetam o diagnóstico.

5.1 Passo a passo para a realização de um diagnóstico eficaz.

5.2 Abertura da Ordem de Serviço

O reparador deverá preencher o formulário e acrescentar informações adicionais.

Se possível utilizar formulários de análise específicos por falha (motor, suspensão, sistema de injeção, sistema elétrico, freios) com perguntas fechadas.

Como uma falha pode ter várias origens, informações incompletas (vagas) irão gerar diagnósticos incompletos ou dispersos do objetivo da análise.

5.3 Diagnóstico verbal

Tudo começa com a observação do funcionamento do veículo, procurando identificar o que está causando a falha.

A primeira regra da análise de falhas é adquirir informações sobre a condição que ela ocorre. Para isto é necessário ouvir em detalhes a condição em que o cliente a percebe, permitindo estimar as causas da falha direcionando sua análise, permitindo definir com precisão o tipo de falha, sua importância, o sistema a que pertence, as circunstâncias em que aparece e o perfil do usuário.

Observações:

Como uma falha pode ter várias origens, informações incompletas (vagas) irão gerar diagnósticos incompletos ou dispersos do objetivo da análise.

Segue alguns exemplos de aprofundamentos necessários para identificação da falha.

Desempenho: Perda ou aumento de desempenho, a gravidade da falha diminui ou se mantém inalterada.

Consumo de combustível: Pode indicar avarias no sistema de alimentação/ ignição ou, se perceber cheiro de combustível, vazamento externo.

5.4 Avaliação de recebimento

Faça o check-list de recebimento do veículo junto com o cliente. Este procedimento assegura transparência para ele e para oficina, evitando transtornos futuros (aproveite para recolher e guardar os pertences encontrados no interior do veículo).

Lembrando que a correta avaliação do veículo no momento do recebimento é parte fundamental do processo de diagnóstico.

5.5 Identificação da Falha

Identifique claramente qual é o sintoma/ falha que incomoda o cliente. Estas informações serão úteis para simular e solucionar a falha.

5.6 Simulação da falha

Simule a falha junto com o cliente e descreva na ordem de serviço as condições em que a falha se manifesta. É importante simular as condições relatadas pelo cliente para forçar a ocorrência da falha.

5.7 Teste de rodagem com o cliente

Verificar se a falha se manifesta somente com o veículo em movimento e/ou em circunstâncias especiais, será necessário reproduzir a falha num teste de rodagem junto com o cliente confirmando assim suas reclamações.

5.8 Identifique em qual sistema se manifesta a falha:

• Motor;

• Combustível;

• Tomada de ar e exaustão;

• Ar-condicionado;

• Sistema elétrico do motor (ignição, injeção, sistema de carga e sistema de partida);

• Controle de emissões;

• Dentre outros.

5.9 Verifique as informações técnicas referente ao veículo

Especificações e dados de desempenho, seção de diagnósticos, lista de códigos de falhas, lista de dados, procedimentos para testes, diagramas elétricos.

5.10 Dados históricos do veículo

Dependendo da gravidade da falha, verifique junto ao proprietário se há registros de serviço disponíveis, suas reclamações anteriores, as soluções adotadas e se estão relacionadas com a falha atual.

1. Verifique se o veículo foi blindado.

2. Verifique se sofreu acidente com posterior reparo de funilaria.

3. Verifique se recebeu instalação de acessórios.

4. Verifique se a falha ocorre em uma área isolada ou tem conexão com uma falha em outra área.

5. Verifique se a falha decorreu de um serviço mal feito.

6. Verificações preliminares

O objetivo é verificar se todos os equipamentos e acessórios originais ou não, funcionam corretamente e se algum deles interfere em outro sistema.

Ex.: Amplificador de potência do som está ligado no cabo de alimentação do módulo de injeção. Quando o amplificador opera à plena carga a tensão de alimentação do módulo de injeção fica abaixo de 9 volts gerando falhas de aceleração.

Importante: Nunca tente adivinhar qual é a falha.

7. Realize as verificações básicas do sistema em que se manifesta a falha.

Faça as verificações básicas do sistema suspeito.

Se negligenciar estas verificações ou deixar de fazê-las, por que alguém diz tê-las realizado anteriormente, você não será capaz de localizar a origem da falha e perderá tempo por causa de um diagnóstico incorreto.

Faça a uma inspeção visual sem ideias pré-concebidas.

Ao abrir o capô do veículo, faça um rigoroso exame visual procurando por tubulações e mangueiras soltas ou rompidas, fios interferindo em partes metálicas, muito esticados ou soltos ou em contato com peças quentes ou em movimento. Inspecione os conectores elétricos em busca de contatos afastados, oxidados ou quebrados.

Verifique se os cabos de vela e as velas são adequados para esta aplicação.

Fios de sensores tais como: rotação, detonação, posição do comando entre outros não deverão passar junto a componentes que geram campo magnético muito intenso, como alternadores, cabos de vela, bobina, etc...

Após a conclusão das verificações básicas, faça uma inspeção detalhada nas peças individualmente.

8. Faça os testes com equipamentos adequados

Multímetro, osciloscópio, scanner, vacuômetro, medidor de vazão de cilindros, etc.;

9. Casos de Estudo

Para mostrar na prática a aplicação dos conceitos apresentados nesta matéria, vamos ver um diagnóstico realizado por mim de um veículo Chevrolet Onix 1.0 ano 2014.

Durante a entrevista consultiva o proprietário relatou que após o veículo ser colocado várias vezes em funcionamento através do “tranco”, ou seja, sendo empurrado manualmente devido a problemas na bateria, a luz espia do sistema de gerenciamento ficou constantemente acesa no painel e que após levar em outra oficina, foi constatada a presença do código de falhas

P0303 – referente a falha de combustão do terceiro cilindro.

Diante dessa valiosa informação, decidi através de perguntas abertas, saber sobre o histórico de serviços que haviam realizado no veículo.

Assim, após minhas indagações, o cliente afirmou que haviam substituído o bico injetor do terceiro cilindro e o conjunto de cabos e velas de ignição, entretanto, mesmo após essas substituições o veículo continuou a apresentar o defeito.

Após ouvir atentamente essas valiosas informações, decidi identificar em qual sistema se manifesta a falha, pois segundo o relato do cliente, estavam descartados os sistemas de ignição e alimentação de combustível, restava nesse momento verificar o sistema mecânico.

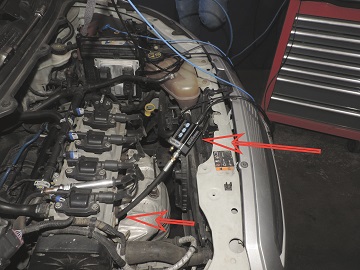

E assim fiz, utilizando equipamentos adequados, nesse caso em específico, o osciloscópio Pico Scope 4425 em conjunto com o transdutor de pressão WPS 500X.

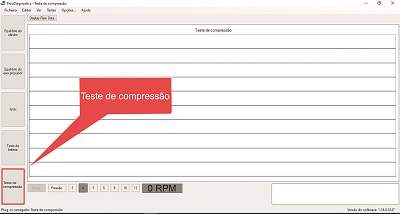

Inicialmente, utilizei o transdutor WPS500X para verificar a pressão de compressão de cada cilindro, para tanto removi a vela instalada no primeiro cilindro e inseri o transdutor no local da vela. Após isso, executei o software PicoDiagnostics na função testes de compressão.

Inicialmente, utilizei o transdutor WPS500X para verificar a pressão de compressão de cada cilindro, para tanto removi a vela instalada no primeiro cilindro e inseri o transdutor no local da vela. Após isso, executei o software PicoDiagnostics na função testes de compressão.

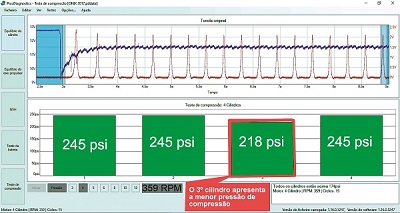

Realizados todos os procedimentos de instrumentação necessários, executamos o teste e obtivemos o seguinte resultado.

De forma clara, observamos que o 3º cilindro apresenta a menor pressão de compressão em comparação aos demais cilindros, ou seja, justifica a presença do código de falhas P0303 que sinaliza para falha de combustão exatamente neste cilindro.

De acordo com o resultado dessa verificação tudo indicava problema em algum componente mecânico desse motor, como cabeçote ou comando de válvulas, por isso decidi realizar mais um teste, agora verificando as variações da pressão do coletor de admissão utilizando novamente o transdutor WPS500X, mas agora, instalado no coletor de admissão.

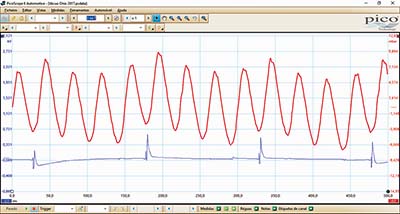

Realizada a devida instrumentalização, colocamos o motor em funcionamento e observamos atentamente o resultado dessa verificação.

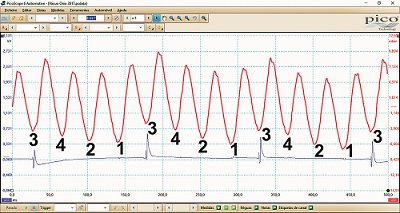

Na tela do Pico Scope 4425 temos em seu canal B (vermelho) o sinal do transdutor, já no canal A (azul) temos o sinal de ignição do 1ºcilindro servindo como referência para a identificação de cada cilindro.

Para a realização da interpretação do oscilograma referente à variação de pressão na admissão, bem como a correta identificação de cada cilindro, o reparador deve ter um bom conhecimento sobre a utilização dos transdutores, assim como deve dominar a dinâmica de funcionamento do motor de combustão interna.

Após visualizar o resultado da captura, fiz a devida identificação dos cilindros.

Conforme previsto o terceiro cilindro apresenta deficiência em sua geração de vácuo em comparação aos demais cilindros, esta constatação se dá através da observação da parte inferior da forma de onda do canal B (vermelho) e tal ocorrência se confirma, pois se repete constantemente no decorrer do tempo.

Diante dessa evidência clara de problema mecânico do motor, e que a falha se manifestou após o veículo ser empurrado várias vezes para entrar em funcionamento sofrendo sucessivos trancos, e o mais importante, tendo o conhecimento que o comando de válvulas aplicado nesse modelo de veículo é do tipo tubular, em que seus cames são fixados por interferência, sabíamos da possibilidade de um desses cames ter se movimentado, durante os sucessivos “trancos” e ter causado todas as anomalias indicadas pelos testes, justificando a presença do código de falhas P0303 na memória de avarias do módulo de controle do motor.

Sem perda de tempo, partimos para a substituição do comando de válvulas.

Realizada a substituição, ligamos a ignição, apagamos o código de falhas, e fizemos o teste de rodagem, constatando para nossa satisfação que a falha não estava mais presente, confirmando a assertividade do diagnóstico.

Até a próxima!