Nesta matéria vamos apresentar os benefícios da utilização do osciloscópio no diagnóstico automotivo.

1. O que é um osciloscópio?

O osciloscópio é um instrumento de medição que permite visualizar os sinais eletroeletrônicos em forma de gráficos. Em relação ao multímetro, isso representa uma grande vantagem, pois possibiliza a análise detalhada da forma de onda do sinal.

O multímetro, que é o instrumento mais utilizado para medições de grandezas elétricas como a tensão, a corrente e resistência, por exemplo, em termos de equipamento, é o mínimo necessário para o técnico iniciar uma análise em um circuito elétrico. Entretanto, este equipamento mostra apenas números e, em alguns casos, uma barra gráfica, que ajuda na visualização da medição.

Na eletricidade básica, muitos sinais são estáveis. Vejamos por exemplo, quando medimos uma tensão de bateria, uma alimentação de um sensor Hall ou a resistência de um sensor de rotação indutivo, as medições não apresentam variações. Em geral, os valores se apresentam de forma fixa, sem variações bruscas, como 12,7 volts, 5,0 volts. Para simples medições, o multímetro é suficiente, pois os valores medidos são constantes.

Nos sistemas eletroeletrônicos, por outro lado, os sinais apresentam variações peculiares para cada componente, seja ele um sensor ou atuador. Ainda que o circuito funcione de forma correta, a tensão pode variar de positiva para nula ou até negativa em frações de segundo. Estas variações no sinal nos possibilitam distinguir com maior precisão o bom funcionamento dos componentes. Todavia, para visualizarmos estes sinais, não bastará utilizarmos o multímetro, vamos precisar de um osciloscópio.

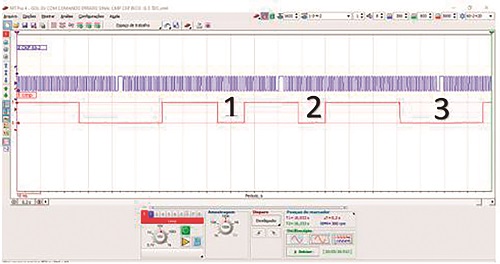

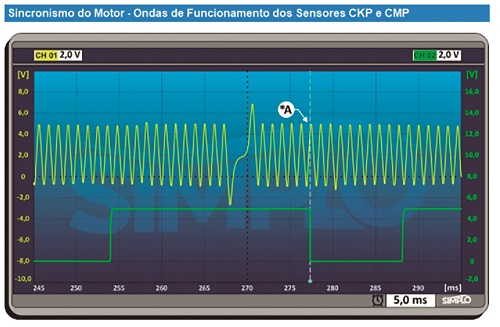

Na figura abaixo temos sinais típicos do sensor de rotação e fase de um Ford Rocam Flex.

Veja que os sinais variam bastante. Isso impede a medição com o multímetro, pois não existe um valor único a ser medido.

2. Como funciona o osciloscópio?

Basicamente, o osciloscópio possui uma tela gráfica, alguns botões de ajuste e conector para a ponta de prova.

Um osciloscópio é capaz de analisar vários sinais simultaneamente, um sinal para cada canal.

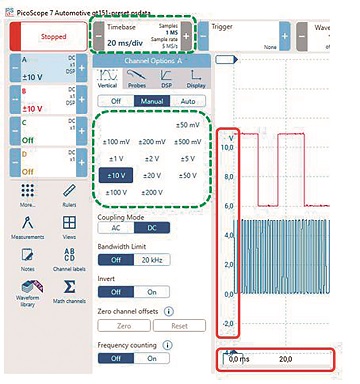

No nosso exemplo, temos os principais componentes do osciloscópio de 4 canais.

Para osciloscópios de mais canais, as funcionalidades são as mesmas.

Ao observarmos atentamente a figura acima, iremos identificar dois eixos coordenados graduados a fim de nos dar as referências do sinal analisado. O eixo horizontal representa o TEMPO em segundos (S) e seus submúltiplos, enquanto o eixo vertical indica a tensão, em VOLTS com seus submúltiplos, identificados pelo destaque em vermelho.

Quando em funcionamento, visualizamos uma linha sendo traçada constantemente na tela. Esta linha corresponde aos vários níveis de tensão que o sinal assume ao longo do tempo.

Os botões de controle do osciloscópio são utilizados para ajustar o sinal no enquadramento da tela. Os botões de ajuste vertical e horizontal estão marcados pelas linhas pontilhadas em verde.

Quando a ponta de prova é inserida no circuito que se deseja analisar, o osciloscópio faz milhares de leituras de tensão consecutivas e as mostra na tela na forma de um gráfico. Desta forma, as imagens mostradas pelo osciloscópio são formadas por milhares de valores individuais de tensão.

3. Aplicação prática do osciloscópio através de estratégias de diagnóstico.

3.1 Caso de estudo Chevrolet Spin 1.8

Este caso foi cedido gentilmente pelo reparador Edveldo Pinheiro, proprietário da oficina Pinheiro na cidade de Fortaleza, no estado do Ceará. Ele relatou que o dono do veículo Chevrolet Spin 1.8 8v ano 2013 chegou em sua oficina informando que seu veículo estava apresentando perda de potência. Diante da situação, o reparador, a fim de confirmar o mau funcionamento do veículo, fez um teste de rodagem e constatou que realmente o veículo estava sem força.

Este caso foi cedido gentilmente pelo reparador Edveldo Pinheiro, proprietário da oficina Pinheiro na cidade de Fortaleza, no estado do Ceará. Ele relatou que o dono do veículo Chevrolet Spin 1.8 8v ano 2013 chegou em sua oficina informando que seu veículo estava apresentando perda de potência. Diante da situação, o reparador, a fim de confirmar o mau funcionamento do veículo, fez um teste de rodagem e constatou que realmente o veículo estava sem força.

Ao visualizar atentamente o motor em funcionamento, Pinheiro identificou que o coletor de escape estava incandescente, mostrando que tinha algo errado relacionado ao processo de combustão nesse motor.

Assim decidiu verificar seu sincronismo virtual, ou seja, a relação entre os sensores de fase (CMP) e rotação (CKP) aplicando para tanto o osciloscópio, pois essa estratégia de diagnóstico viabiliza a verificação do sincronismo do motor sem a necessidade de desmontagem.

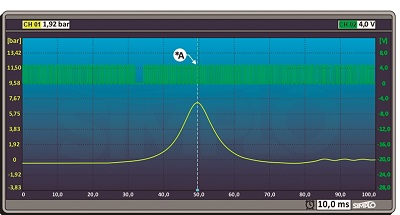

Ao visualizar a imagem, o reparador foi comparar com o oscilograma de referência presente na literatura técnica.

Ao comparar as duas imagens, ele confirmou que o sincronismo virtual estava dentro do preconizado pelo fabricante, pois o ponto sinalizado pela letra A, no oscilograma de referência, está a 9 (nove) dentes da falha da roda fônica, exatamente no mesmo local presente na captura realizada no veículo sob análise.

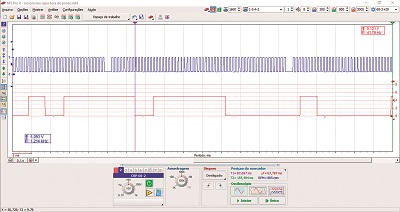

O próximo teste realizado pelo reparador foi a verificação do sincronismo real, ou seja, a confirmação se o Ponto Morto Superior (PMS) estava alinhado com o dente correto da roda fônica.

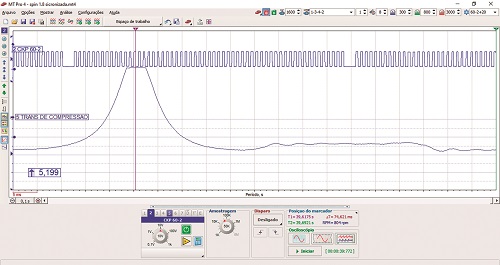

Sem perda de tempo, utilizando-se de um transdutor de pressão instalado no local da vela do primeiro cilindro e o sinal do sensor de rotação, obteve as formas de onda exibidas na imagem.

Pinheiro então contou a quantidade de dentes entre a falha da roda fônica e o pico de pressão do cilindro 1, que ficou entre o 11o e 12o dentes.

Agora bastava ao reparador consultar a literatura técnica e ver as ondas de referência de um veículo em bom funcionamento.

A figura 8 mostra as ondas de pressão do cilindro e sensor de rotação padrão para o veículo em questão.

Para sua surpresa, observou que, na literatura técnica identificada pelo ponto A, informava que o local do pico de pressão do cilindro 1 coincidia com o dente 14.

Essa diferença explicava a falta de potência do veículo, pois significava que estava fora de sincronismo.

Essa discrepância é consequência de algum problema mecânico do motor, ou desgaste de algum componente ligado ao sistema de distribuição.

Dessa forma, o reparador partiu para a inspeção visual das engrenagens do comando de válvulas e virabrequim, e durante a verificação identificou o que estava causando o problema.

Um desgaste na ponta do virabrequim, que causava uma folga entre o eixo e a engrenagem ligada à correia dentada.

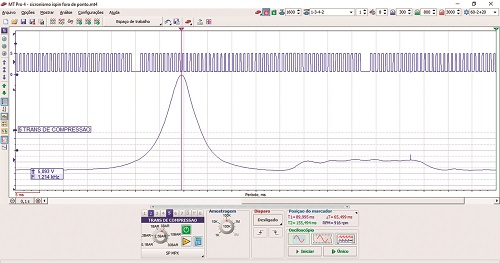

Fez a substituição do virabrequim e para confirmar a assertividade do diagnóstico, colocou o motor em funcionamento e realizou uma nova captura, na qual obteve a imagem.

Ao contar os dentes da roda fônica, confirmou que o pico de pressão do cilindro estava exatamente alinhado com dente após a falha da roda fônica, confirmando que o veículo estava com seu sincronismo perfeito. Realizou o teste de rodagem e confirmou o bom funcionamento do veículo em várias condições, como marcha lenta, plena carga e desaceleração, concluindo assim seu diagnóstico com eficácia.

3.2 Caso Gol G5 1.0 ano 2010

O veículo chegou na oficina com problemas de alto consumo e perda de potência, foi constatado problema mecânico no cabeçote.

Durante o processo, foi realizada a compra de um cabeçote completo, porém usado, com o comando de válvulas já montado, pois o cliente estava precisando do veículo para trabalhar. A compra deste cabeçote foi em uma retífica.

Ao realizar a instalação do cabeçote, o veículo continuou com o mesmo defeito.

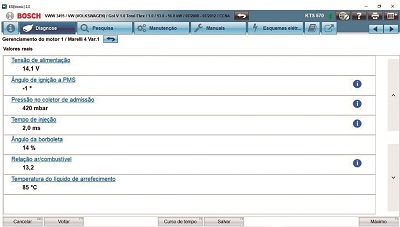

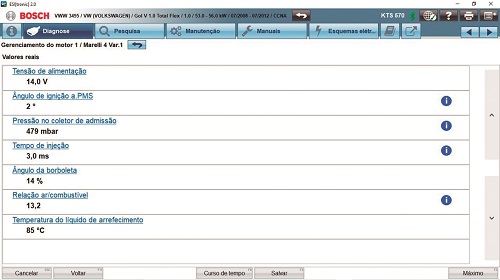

A fim de visualizar algum parâmetro de funcionamento do motor que pudesse nos ajudar a identificar a origem do problema, utilizando-se do scanner automotivo, fizemos a leitura dos parâmetros de funcionamento do sistema de gerenciamento.

Constatamos facilmente, ao observar os parâmetros, que o tempo de injeção com o valor de 2,0ms justificava a falta de força do veículo.

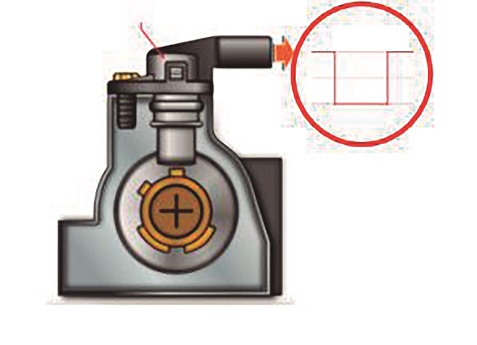

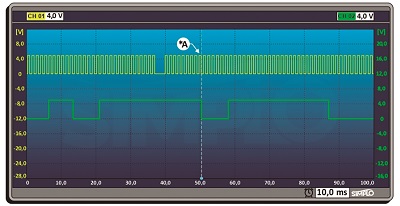

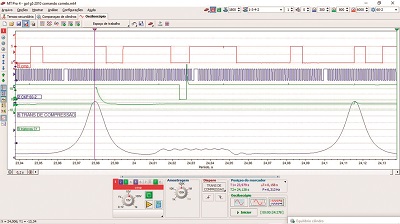

Diante da situação, utilizando-se de um osciloscópio, foram capturadas as formas de onda dos sensores de fase e rotação a fim de verificar algum erro no sincronismo ou outro problema no sistema de distribuição.

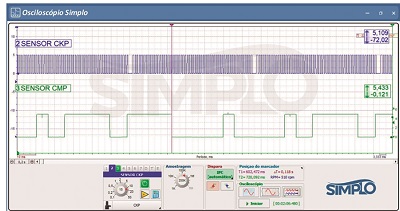

Ao observar as formas de onda, vemos que este comando tem três dentes de diferentes tamanhos identificados pelos números 1,2 e 3.

Para confirmar se as formas apresentadas estavam corretas, tivemos que acessar a literatura técnica com os oscilogramas de referência aplicados a esse veículo

A figura abaixo mostra o resultado da consulta.

Ao analisarmos o oscilograma de referência, constatamos facilmente que as ondas do sensor de fase são diferentes, mostrando que o comando de válvulas presente no cabeçote enviado pela retífica não era o correto, por isso o veículo permanecia com baixa potência.

A partir daí, fizemos uma pesquisa e identificamos que o comando aplicado no veículo correspondia ao comando do Gol Geração 4 fabricado entre os anos de 2002 a 2006, no qual só tem 3 dentes no alvo do sensor de fase.

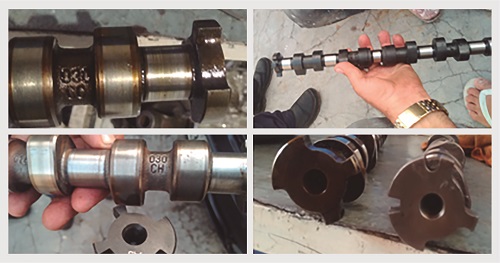

Para mostrar as diferenças de forma didática, entre as diferentes aplicações, registramos algumas fotos dos comandos e adicionamos uma tabela.

Vejam que o comando do Gol G4 tem três dentes enquanto o Gol G5 tem 4 dentes.

A figura 15 mostra em detalhes a tabela de aplicação correta dos comandos para a família Gol, Kombi, Voyage e Fox.

Após substituir o comando pela aplicação correta, fizemos uma nova captura.

Ao observar a imagem confirmamos que agora o veículo estava com a aplicação correta do comando de válvulas, bastava agora analisar os parâmetros via scanner para verificar se o tempo de injeção apresentava um valor superior a 2,0ms.

Para nossa alegria o tempo de injeção agora estava com o valor de 3,0ms, correto para esse veículo.

Fizemos um teste de rodagem e constatamos o bom desempenho do veículo, confirmando mais um diagnóstico conclusivo com osciloscópio, Até a próxima!!!!