Antes de iniciar, permitam que me apresente. Sou o Jordan Jovino, tenho 29 anos, formado em engenharia mecânica com foco em diagnóstico automotivo, eu e o meu pai Paulo Jovino temos uma oficina mecânica desde 2002 na cidade de Limeira no interior do estado de São Paulo, próximo à capital, apenas 130 km.

Tenho outras atividades, mas hoje vamos falar sobre um veículo fabricado pela Fiat, é o modelo Strada equipado com motor 1.4, fabricado em 2015 que não tinha desempenho bom e também não tinha força.

Parte 1

Neste caso, fizemos a utilização de ferramentas adequadas para um diagnóstico avançado em motores de ciclo Otto, como scanner, osciloscópio e transdutores, para uma análise de causa raiz.

Root cause analysis (RCA). Análise de causa raiz (ACR).

É utilizada para identificar a origem de problemas para um diagnóstico preciso que leve a soluções objetivas necessárias.

Antecedendo uma análise, é de suma importância um bom diálogo com o cliente, pois desta forma, você terá muitos direcionamentos fornecidos por ele, facilitando a análise pontual com foco na reclamação.

O cliente relatou que seu veículo perdeu força e aumentou o consumo.

É muito importante utilizar procedimentos de análise, visando economia de tempo e foco no resultado. Com um bom procedimento você tem um caminho a seguir, isto evita trabalho em excesso e trabalho escasso.

Para um trabalho organizado, é recomendável:

• Salvar DTCs do Scanner;

• Salvar dados de parâmetros;

• Salvar imagens de osciloscópio;

• Anotar testes já realizados.

Essa regrinha básica evita aquela pergunta pessoal, será que eu já fiz esse teste? Ou, eu não me lembro como era aquele sinal que eu tinha capturado, então meu amigo você entrará em um giro sem fim, o tempo se esgota e o serviço não rende.

Na indústria automotiva existem alguns parâmetros de análise com foco na causa raiz, logo, pode se aplicar o mesmo método em oficinas mecânicas, basta praticar.

Na indústria automotiva são utilizadas as normas da ISO 9000 e IATS 16949 e para que servem estas normas?

São metodologias a serem seguidas, para padronizar o modo de trabalho, dando foco na análise e qualidade no resultado.

Uma ferramenta de padronização de análise para resolução de problemas, dentro destas normas, é conhecida como Metodologia 6 Sigma DMAIC. Seis Sigma é um conjunto de práticas originalmente desenvolvidas pela Motorola para melhorar sistematicamente os processos ao eliminar defeitos, na verdade são 5 etapas.

1. Definição: Tipo de problema, por exemplo: motor sem potência;

2. Medição: Obtenção de dados, cliente, scanner e osciloscópio;

3. Análise: Analisar os dados coletados, (sensor MAP, gráfico da sonda lambda, gráfico do transdutor);

4. Melhoria: Propor uma solução para cada causa raiz, (troca do sensor, atualização de software, etc.);

5. Controle: Monitorar o veículo, (realizar testes de rodagem com o veículo, diálogo com o cliente após a conclusão do serviço).

Agora entraremos nos passos das análises do veículo Strada 1.4.

Passo 1: Diálogo com o cliente.

Algumas perguntas específicas fazem com que o cliente passe informações sigilosas, que nem mesmo ele saberia te passar se você não perguntasse, por isso, algumas perguntas investigativas são muito bem-vindas ao abordar o cliente.

Exemplos:

• Qual sua reclamação?

• Sempre ocorre essa falha?

• Quando você começou a perceber?

• Você fez algum serviço no seu carro recentemente?

• Foi realizado algum upgrade em seu veículo?

As respostas obtidas com estas perguntas podem esclarecer muitas coisas, isso você pode ter certeza.

Passo 2: Verificação dos DTCs:

O veículo é construído para trabalhar em cima de muitas variáveis, quando uma variável trabalha muito além do mapeamento, dependendo da tecnologia do módulo, alguns DTCs são gerados para facilitar na hora do exame. Portanto, consultar logo de cara esses parâmetros é essencial para avaliar possíveis causas.

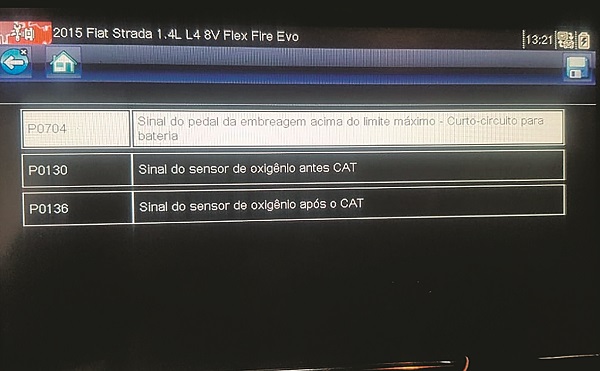

Analisando os DTCs com o scanner PDL 5500, foi possível verificar três códigos de falhas sendo:

1. P0704: Pedal de embreagem;

2. P0130: Sonda pré-catalizador;

3. P0136: Sonda pós-catalizador.

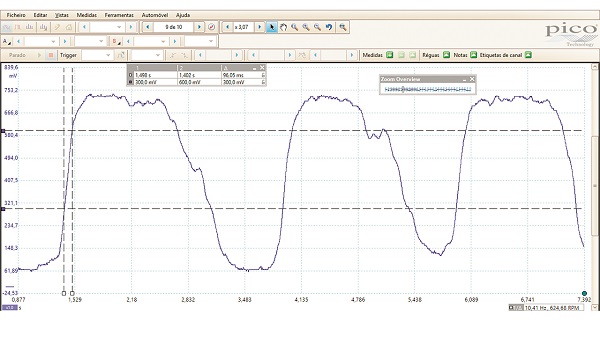

Logo os códigos relacionados a sonda lambda chamaram à atenção e foi decidido verificar o tempo de resposta da sonda via osciloscópio. Verificar se a sonda está oscilando no scanner não é certeza que ela tem uma velocidade ideal de trabalho, com o osciloscópio é possível analisar a velocidade com que a sonda muda de pobre para rico e de rico para pobre.

Na análise da sonda, utilizando um osciloscópio picoscope, foi verificado o tempo de resposta da sonda, entre 300 mV a 600 mV e seu tempo de resposta se obteve entre 92 ms, dentro da faixa de tolerância de trabalho da sonda, com um máximo de 150 ms, logo pode-se descartar uma possível sonda com defeito.

Passo 3: Verificação dos parâmetros do scanner relacionados à falha.

Ao analisar os parâmetros, deve se verificar com base na falha do veículo, mas se for olhar todos os parâmetros no scanner, isso pode elevar o tempo de diagnóstico. Como exemplo, se a falha é no ABS, qual o motivo de analisar dados da sonda lambda?

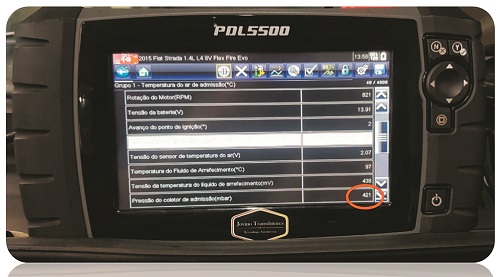

Ao verificar os parâmetros do scanner, logo nos direcionamos para o sensor MAP, devido o tipo de reclamação do cliente, informada como perda de desempenho. O sensor MAP, sensor de pressão absoluta, é um importante parâmetro de análise para motores fora de sincronismo e com falha de combustão, pois seus parâmetros são afetados diretamente quando se encontra este tipo de anomalia.

Consultando os parâmetros do MAP, observamos um valor que nos chamou a atenção, sendo que para este veículo o MAP costuma trabalhar na faixa entre 320 a 380 mBar, porém o mesmo se encontrava na faixa de 421 mBar, ou seja, o valor estava acima do tolerável.

Alguns fatores fazem o MAP trabalhar com valor elevado, sendo:

• Falhas de combustão “misfire”;

• Sincronismo;

• Comando de válvulas torcido;

• Regulagem de válvulas etc.

Como o MAP estava trabalhando fora da faixa e o cliente nos relatou que seu veículo estava sem força, resolvemos então utilizar os transdutores para avaliar o motor pela dinâmica do ar.

Passo 4: Análise com os Transdutores

O sincronismo dinâmico do motor foi analisado com o transdutor de pressão e transdutor de vácuo.

Nota: Quando falamos de sincronismo dinâmico, estamos falando de uma análise do sincronismo apenas com o fluido do ar, o movimento do ar que entra no motor e sai do motor, este movimento gera oscilações que são capturadas pelos transdutores e convertidas em sinais elétricos para o osciloscópio.

Continua na próxima edição. Até lá!