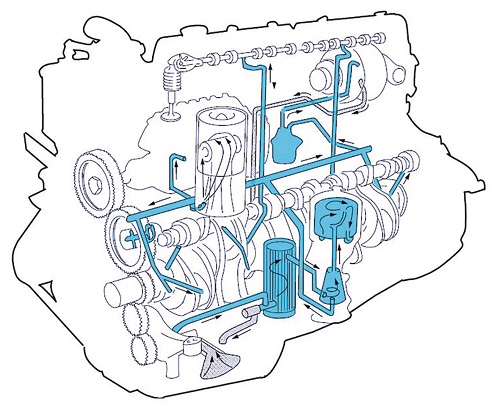

O caminhão Scania 113H pertence à série 3 lançada em 1991, equipado com o motor DSC11, mas este motor é o resultado de uma evolução constante que o fabricante aplicou no decorrer de décadas e muitos componentes que tinham o funcionamento seguro e duradouro foram mantidos. A potência deste motor é de 360 cavalos e na frente da cabine tem uma identificação numérica que revela esta informação da capacidade do motor.

Para entender um pouco sobre este motor, é preciso conhecer algumas peças e o seu funcionamento que garantem a longevidade e o desempenho que lhe deram a denominação de motor ecológico. Em plena década de 90, a Scania já tinha um motor ecológico quando teve o início da fase EURO1 em 1995.

O título de motor ecológico foi devido às melhorias aplicadas para atender ao início da fase EURO1 (PROCONVE P3), que tinha o objetivo de começar a controlar os níveis de emissões de poluentes oriundos da queima do diesel nos motores de caminhões.

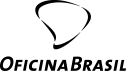

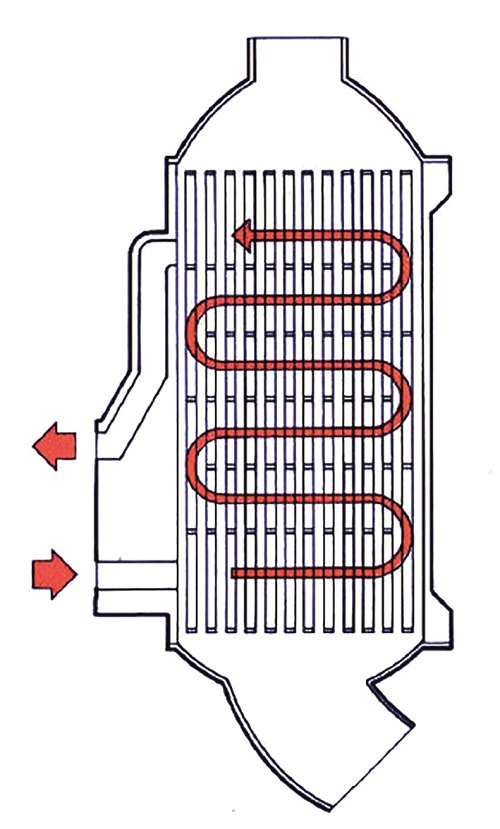

Nesta fase havia a necessidade de implementar melhorias nos sistemas de injeção e nas câmaras de combustão, já na fase EURO2 (PROCONVE P4), as melhorias foram nos motores equipados com turbo, intercooler e bombas injetoras mecânicas com pressão de injeção até 1000bar.

O motor DSC11 do caminhão Scania 113H já reunia tecnologia que o colocava bem adiante das classificações EURO e PROCONVE da época, pois ele já era fabricado com turbo e intercooler.

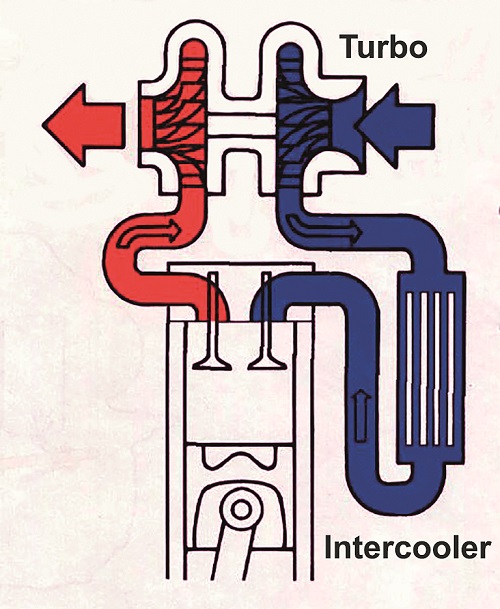

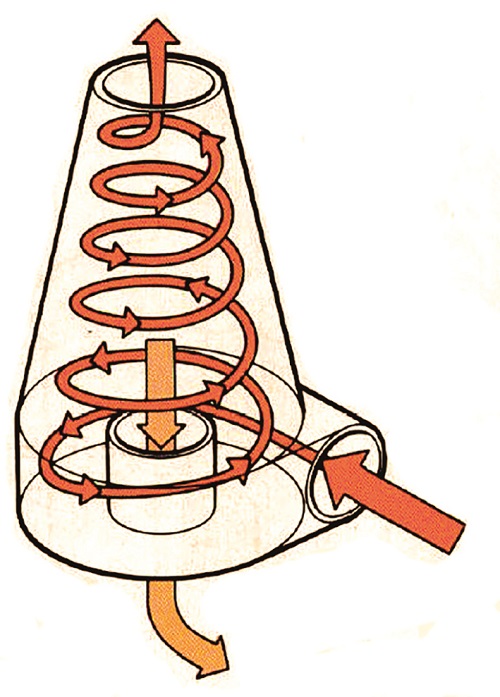

A Scania foi pioneira na instalação do intercooler nos motores e no DCS11, o coletor da admissão envolve toda lateral do motor, que recebe o ar refrigerado do intercooler, sobe até os dois cabeçotes de três cilindros cada, que têm orifícios quadrados por onde o ar pressurizado pelo turbocompressor entra e preenche os cilindros, onde ocorre a mistura com o diesel.

A taxa de compressão deste motor é de 15:1 por ser um motor equipado com turbocompressor.

O projeto do motor é de fluxo cruzado, admissão de um lado e escape do outro e o coletor de escape é todo dividido por causa do seu comprimento que poderia quebrar se fosse inteiro. O desenho deste coletor mais curto contribuiu com a maior eficiência do turbo, permitindo a sua atuação mais rápida mesmo em rotações baixas.

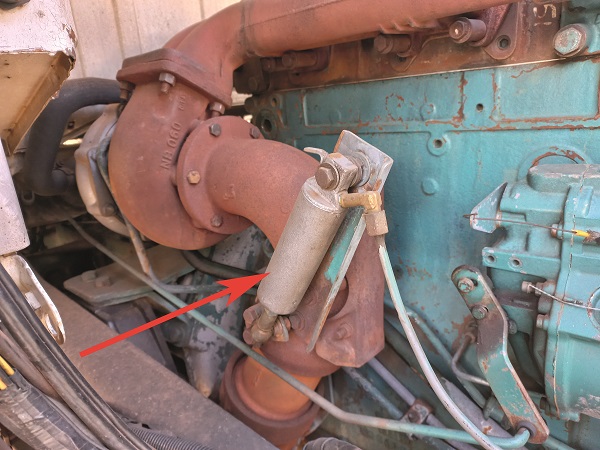

O freio motor montado próximo da turbina tem o funcionamento mecânico que utiliza uma borboleta para obstruir a passagem dos gases de escape, gerando o efeito de freio motor.

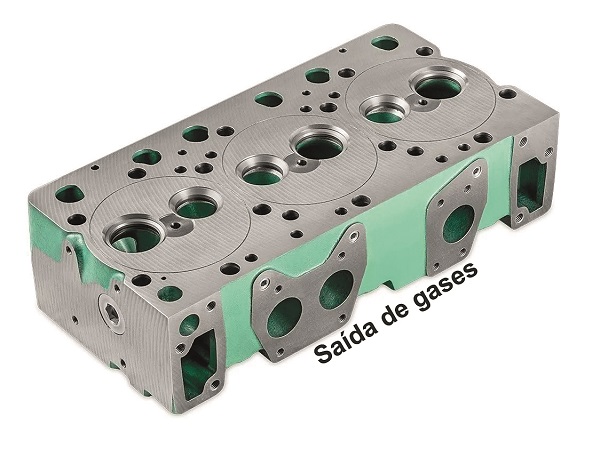

Os cabeçotes possuem saídas redondas no escape em cada um dos seis cilindros, pois a geometria circular propicia um fluxo mais eficiente dos gases. Nas extremidades do cabeçote estão as passagens de água do sistema de arrefecimento do motor.

As válvulas de admissão são maiores do que as de escape, os balancins são acionados por varetas e em um dos lados do cabeçote tem as válvulas de escape do mesmo lado, porém de cilindros diferentes, isso se deve à utilização do mesmo tubo do coletor de escape e para uma maior eficiência na troca de calor durante a combustão.

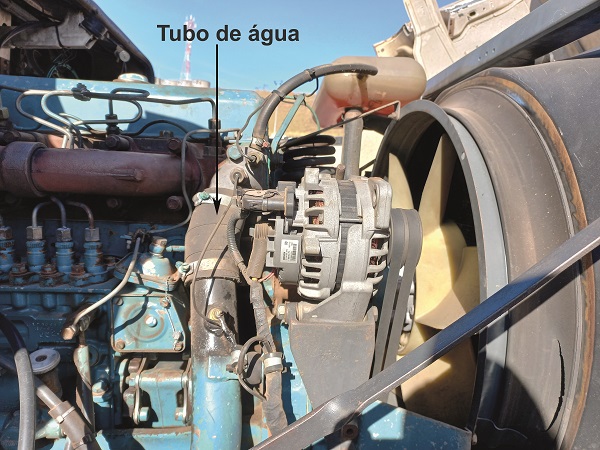

A água aquecida que vem da parte traseira do motor passa pelos dois cabeçotes e desce por um tubo que sai na direção do primeiro cilindro e vai para o radiador. A troca de calor no radiador é auxiliada pela hélice equipada com polia viscosa ou embreagem viscosa que é fixada na polia da bomba d´água.

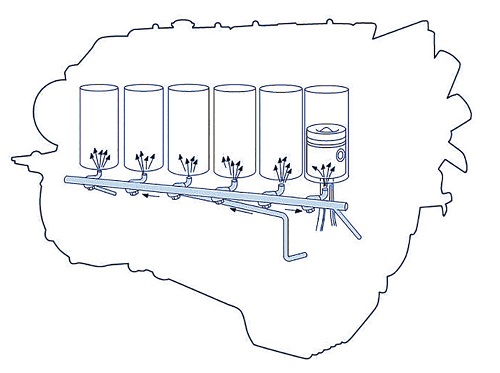

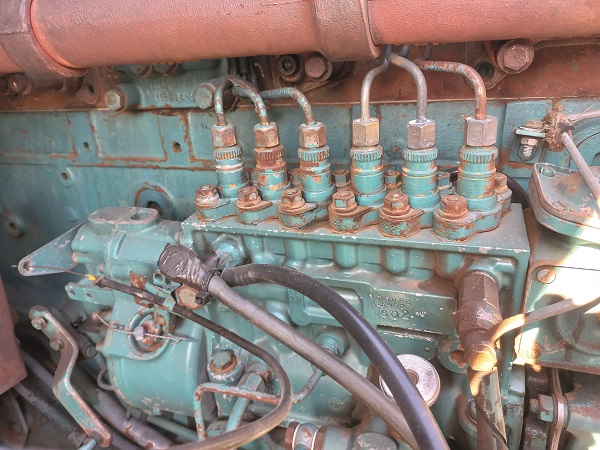

A bomba injetora mecânica, em linha com os tubos que alimentam os seis cilindros do motor DSC11, tem o controle que fica na parte da frente e pela posição que está instalada ao lado do bloco do motor, tem o seu acionamento por um eixo movido pelas engrenagens. Este sistema de acionamento também foi utilizado por muitas décadas e logo abaixo da bomba injetora estão os dois filtros de diesel que vêm do tanque, é filtrado, passa pela bomba de combustível que trabalha com pressões entre 2 e 3 bar e é enviado para a bomba injetora que eleva a pressão para ser injetado em cada cilindro através dos bicos injetores que atingem uma pressão de abertura de 265 bar.

Em certos veículos existe um filtro de combustível separador de água adicional, que está fixado no chassi.

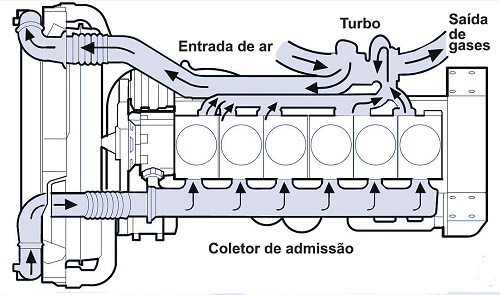

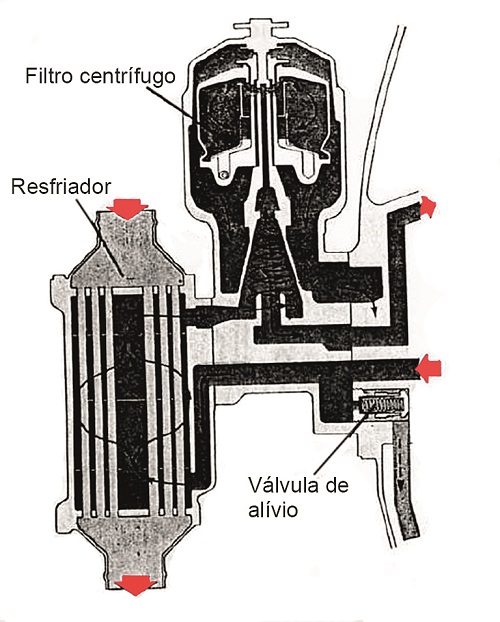

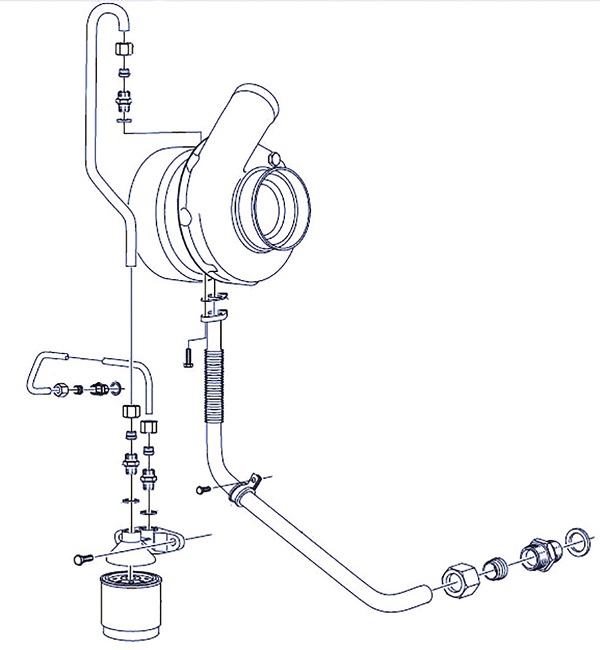

O óleo lubrificante que vai para o turbocompressor deve ser muito limpo, portanto o óleo passa por mais uma etapa de limpeza que consiste em um filtro convencional de papel para garantir o funcionamento e durabilidade da turbina que trabalha com altas rotações, algo entre 60.000 a 100.000 rpm, além das temperaturas elevadas. Neste filtro também existe uma válvula que permite que o óleo entre no turbocompressor, caso o filtro fique entupido.

O filtro deve ser trocado de acordo com os intervalos fornecidos no programa de manutenção da Scania.

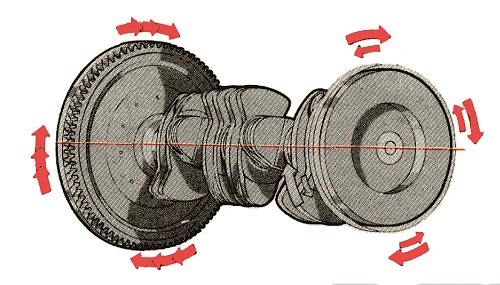

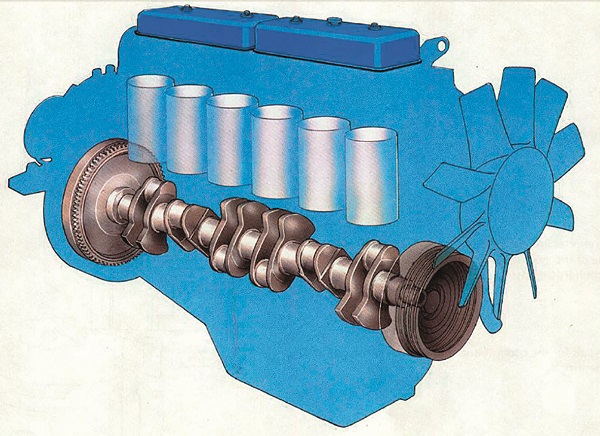

Prevenindo o equilíbrio das massas móveis do motor, a polia do virabrequim tem um peso e tamanho que através do eixo do virabrequim diminuem as vibrações da massa do conjunto da embreagem, lembrando que a embreagem tem molas justamente para este objetivo, a redução de vibração provocada pela combustão de cada cilindro.

Este controle das vibrações permite ao virabrequim ter um tempo de utilização mais longo, pois os desgastes são minimizados pelo equilíbrio do funcionamento do motor.

A oscilação de torção é gerada da seguinte forma: Imagine que a extremidade traseira do virabrequim e o volante giram a uma velocidade uniforme através do giro completo. Em relação ao volante, a extremidade da frente do virabrequim gira em um ponto com massa menor, essa diferença pode causar vibrações que em casos adversos, poderia levar à quebra do eixo virabrequim.

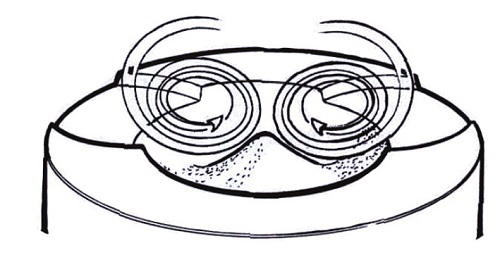

Para evitar isso, há um amortecedor de oscilação na extremidade dianteira do virabrequim. Na caixa circular totalmente encapsulada do amortecedor de oscilação existe um anel de aço e o alojamento é anexado ao virabrequim.

Entre a caixa e o anel tem um tipo de óleo adesivo que retarda o movimento relativo entre o anel e o alojamento. Enquanto o anel é forçado, a velocidade da oscilação na extremidade dianteira do virabrequim será suprimida.

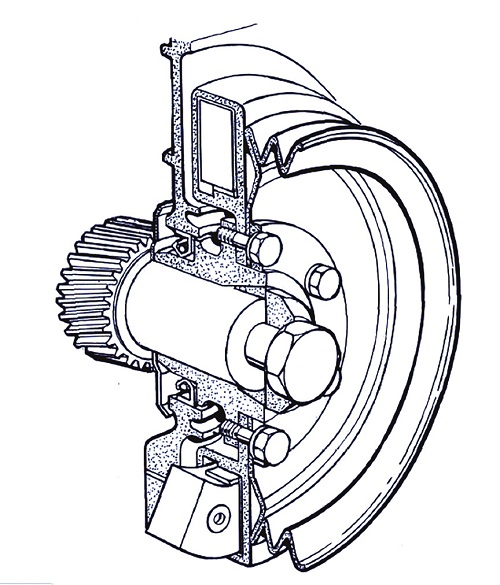

Pistão, camisa de cilindro e anéis - Na cabeça do pistão tem a câmara de combustão ampliada com diâmetro de 89 mm, também conhecida como câmara ômega, que tem uma elevação bem no centro que favorece a melhor formação da mistura ar/combustível devido ao fenômeno de turbulência ou turbilhonamento, resultando em mais potência, economia e redução de emissões de gases poluentes.

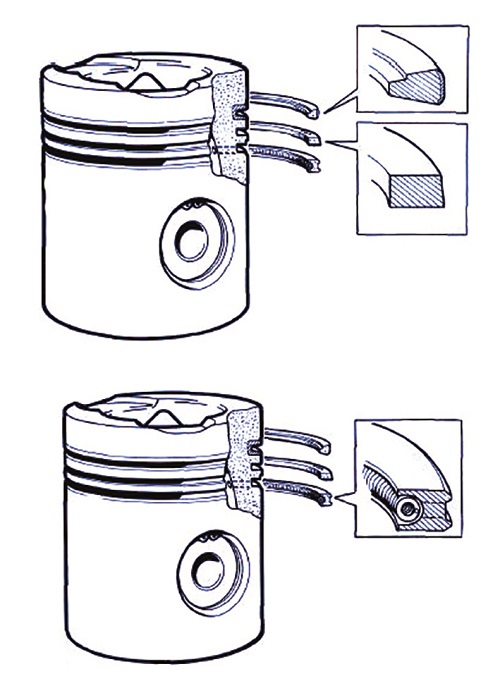

O motor DSC11 utiliza pistão com anel trapezoidal que fica mais próximo do topo (10mm), esta altura está relacionada com a camisa que tem um leve degrau na parte superior interna, conhecida como quebra-carvão, já na parte inferior externa da camisa tem um ressalto onde é colocada a vedação de borracha ou cinta

Para fazer o pistão deslizar facilmente, é necessária folga entre o pistão e a parede do cilindro. A função dos anéis de pistão é para vedar a lacuna feita por esta folga e para dissipar o calor do pistão.

O pistão possui dois anéis de compressão, o anel de compressão superior é exposto a temperaturas e pressões mais elevadas do que os outros anéis.

Para reduzir o desgaste, o alojamento do primeiro anel tem um revestimento de ferro fundido incorporado ao pistão de alumínio e para completar a eficiência deste sistema, o anel tem um formato diferente que permite mais vedação e durabilidade, é o conhecido anel trapezoidal.

O pistão possui um anel raspador de óleo e este anel impede o óleo de penetrar na câmara de combustão, onde seria consumido.

No interior do anel raspador de óleo, há uma mola expansora que auxilia na pressão do anel contra parede do cilindro. O pistão e a forma dos anéis são muito importantes para a confiabilidade operacional do motor, ao consumo de óleo lubrificante e também ao consumo de combustível.

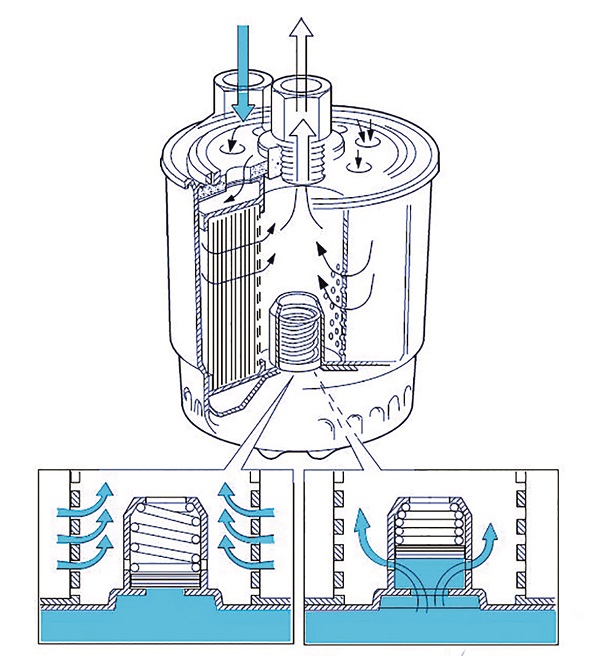

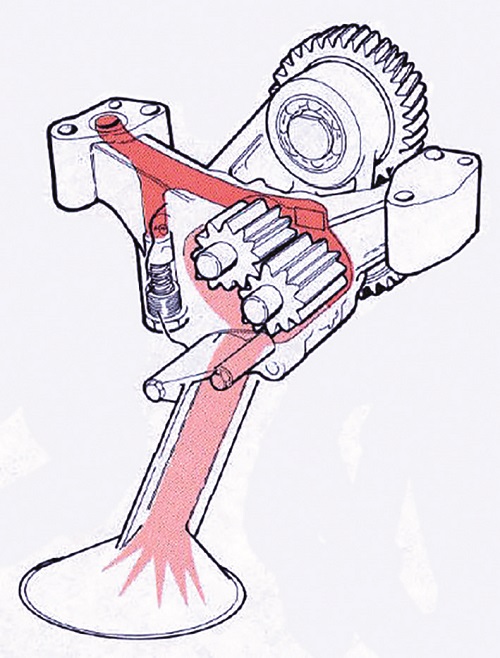

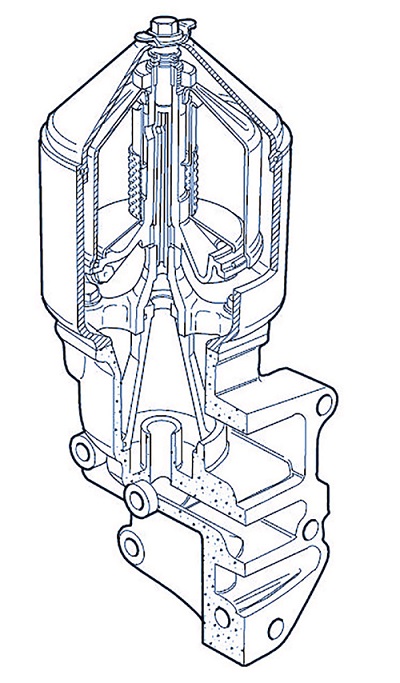

Este motor não tem o filtro de óleo lubrificante convencional que usa o elemento filtrante de papel, mas usa um sistema de centrifugação que limpa o óleo lubrificante

Dentro do limpador tem um rotor que gira e por meio da força centrífuga, as partículas de sujeira e algumas impurezas são atiradas contra a parede onde se fixam formando uma camada escura que deve ser removida em determinados períodos para garantir o bom desempenho do sistema de limpeza do óleo lubrificante.

O óleo limpo é direcionado para o centro do rotor e segue pelas galerias e passagens de óleo pelo motor, lubrificando os componentes móveis como o virabrequim, comando de válvulas e seis bicos injetores pulverizam a parte inferior dos pistões, reduzindo a sua temperatura nesta região quente onde logo acima está a câmara de combustão. Depois deste trajeto, o óleo retorna para o cárter, segue seu ciclo através da bomba de óleo, que envia para o resfriador, que recebe água refrigerada pelo radiador e de lá vai para o filtro ciclone, seguindo novamente paras as galerias do motor.

Este sistema de limpeza do óleo também é conhecido como filtro rotativo, que foi utilizado por décadas pela Scania e o motivo é que, se está funcionando e é eficiente, por que fazer mudanças? Este conceito é muito utilizado na aviação que também mantém sistemas por décadas por serem confiáveis.

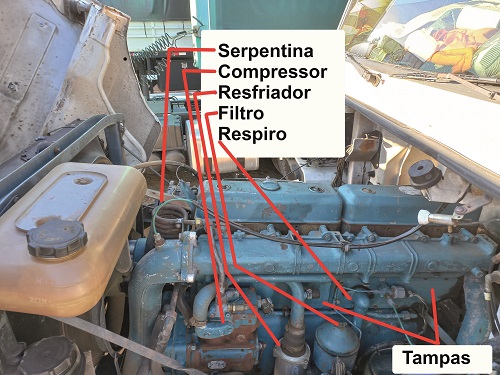

Ao lado tem o respiro do motor por onde os gases são direcionados para atmosfera. Nos modelos atuais, estes gases são direcionados para o coletor de admissão e são queimados durante a combustão.

O compressor de ar para o sistema de freios é acionado por engrenagens e tem um tubo de alívio que vai até a entrada da turbina para evitar o barulho de descarga e na parte da frente do motor tem a serpentina do compressor que separa sujeira e água, antes do ar ser enviado para todo sistema de freio do caminhão e da carreta.

Outro detalhe que este motor oferece para a alegria dos reparadores são as tampas laterais nos cabeçotes que permitem o acesso aos tuchos sem ter que desmontar o motor.