O primeiro sistema de injeção direta de diesel Common Rail foi introduzido no Mercedes-Benz C 220 CDI (OM 611) em 1998, que na época alcançou uma pressão máxima de injeção de 1.350 bar.

Em veículos com injeção direta Common Rail (CDI), o combustível é injetado diretamente na câmara de combustão sob alta pressão e a quantidade de combustível que é injetada é definida com base em mapas de desempenho armazenados na unidade de controle do motor.

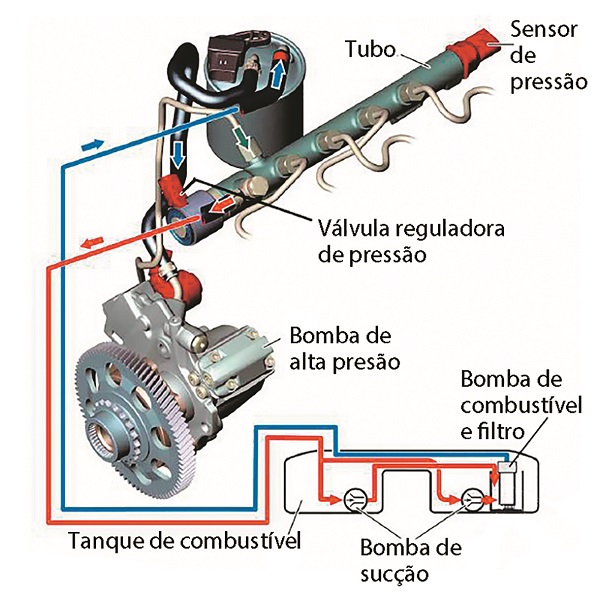

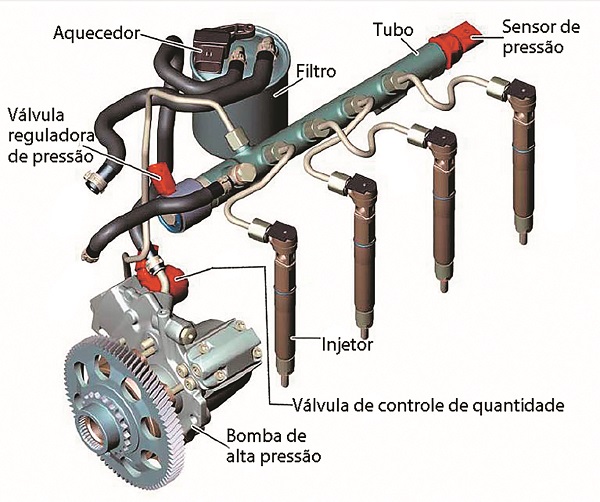

Em um sistema CDI, o combustível é fortemente pressurizado por uma bomba de alta pressão e acumulado sob alta pressão em um tubo chamado Common Rail, que alimenta os injetores.

A formação de mistura com o ar de admissão começa na câmara de combustão durante o curso de compressão e o combustível pode ser injetado várias vezes, dependendo da condição de carga do motor, podendo ser antes, durante e após o ponto de ignição.

O desempenho dos motores tem melhorado continuamente e a injeção direta aliada a tecnologias do turbocompressor também foram otimizadas, resultando em potências em veículos a diesel que antes não eram possíveis.

O motor OM 651 tem uma pressão de injeção máxima de 2.000 bar e gera um torque máximo de 500 Nm, além disso, o sistema usa injetores piezoelétricos que operam até cinco vezes mais rápido do que os injetores de solenoide utilizados anteriormente. O processo de injeção é dividido em pré-injeção, injeção principal e fases pós-injeção para melhorar a combustão e reduzir as emissões de escape.

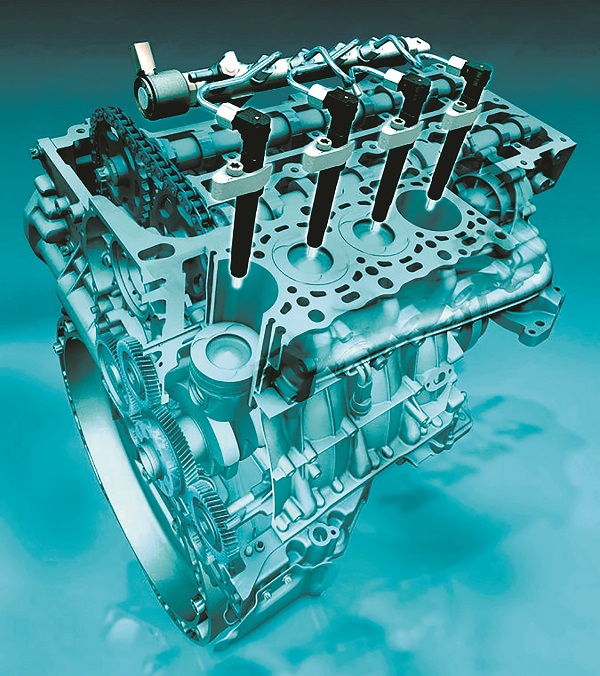

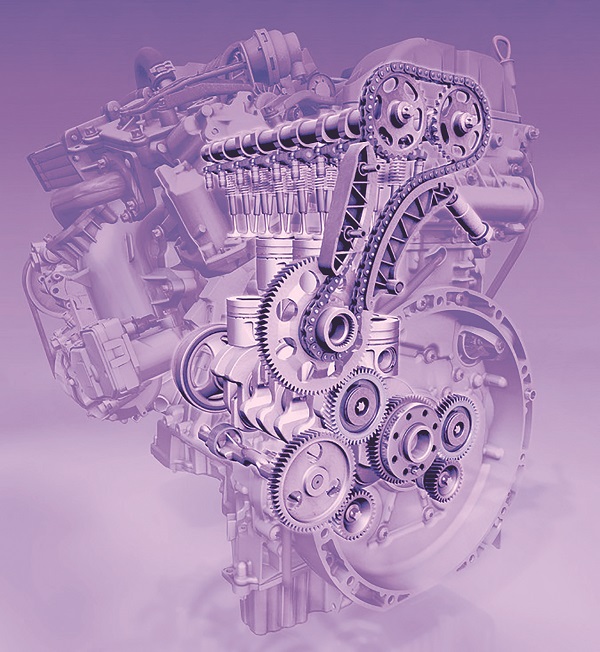

O motor OM 651 incorpora um conjunto de tecnologias inovadoras. Isso inclui uma série de novos desenvolvimentos que não podem ser encontrados em qualquer outro motor diesel produzido em série para automóveis.

De particular importância são os injetores piezoelétricos, o turbocompressor de dois estágios e o acionamento por engrenagem em combinação com acionamento por corrente no lado da saída.

O sistema está em total conformidade com o padrão de emissões Euro 5, usando o sistema de pós-tratamento de exaustão conhecido, que é um catalisador de oxidação e filtro de partículas diesel (DPF).

O motor OM 651 é caracterizado por:

• Sistema Common Rail (CDI) da Delphi;

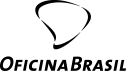

• Acionamento por engrenagem em combinação com acionamento por corrente no lado da saída;

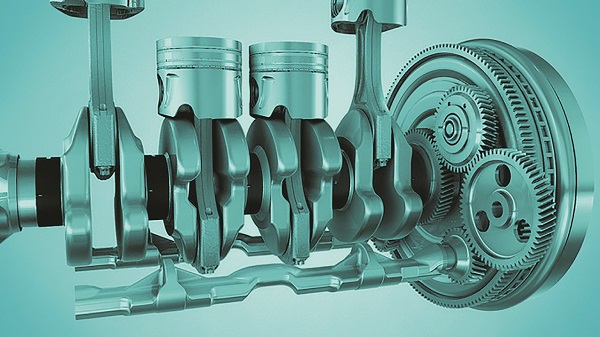

• Dois eixos de balanceamento integrados em um alojamento junto com o virabrequim;

• Injetores piezoeléctricos com sete orifícios;

• Possui dois sensores de detonação;

• Recirculação dos gases de escape com um pré-resfriador integrado no circuito de refrigeração e um resfriador do gás de recirculação de exaustão com duto de desvio selecionável;

• Sistema de gerenciamento térmico ampliado com bomba d’água e bicos de pulverização de óleo controlados de acordo com a necessidade;

• Bomba de óleo com volume controlado;

• Câmara de combustão otimizada;

• Taxa de compressão mais baixa;

• Maior pressão de ignição;

• Menor fricção devido aos rolamentos nos eixos de balanceamento;

• Fricção interna reduzida.

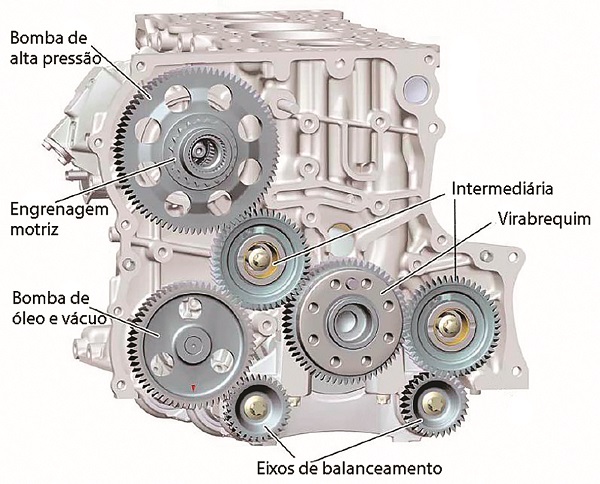

O sistema de alimentação de combustível garante que o sistema de injeção seja continuamente abastecido, durante a operação de condução, a bomba de combustível bombeia o combustível para a bomba de alta pressão, a partir daí, é direcionado para os injetores piezoelétricos na pressão necessária.

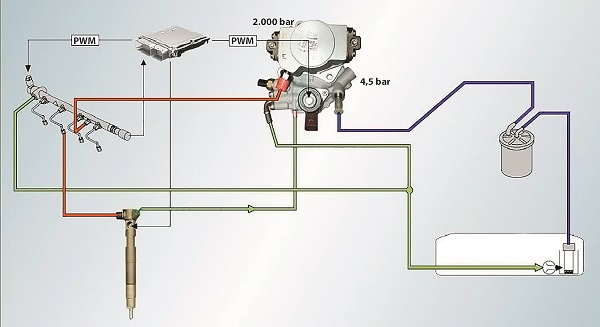

O sistema de alimentação de combustível é dividido em sistema de baixa pressão e sistema de alta pressão.

Sistema de baixa pressão

A bomba elétrica bombeia o combustível através do filtro e uma válvula controla a quantidade necessária para a bomba de alta pressão. A pressão do combustível presente na válvula limitadora é de a 4,0 - 4,5 bar, se este valor for excedido, a válvula de alívio de pressão de combustível abre e direciona o combustível excedente de volta ao tanque de combustível pela linha de retorno.

A válvula de alívio de pressão de combustível também redireciona uma parte do combustível para o eixo excêntrico para lubrificação. Se houver bolhas de ar no combustível, ele será direcionado para a linha de retorno da bomba de alta pressão através da válvula de alívio de pressão de combustível, sangrando assim o sistema de baixa pressão.

Para melhorar a eficiência do motor e manter a temperatura do combustível baixa, a válvula regula o fluxo de combustível para a bomba de alta pressão.

Há um elemento de aquecimento no filtro de combustível para garantir que o combustível possa fluir através das linhas mesmo quando a temperatura externa estiver muito baixa.

Sistema de alta pressão

O sistema de alta pressão gera e armazena a pressão de combustível necessária para injeção. O combustível é fornecido ao tubo pela bomba de alta pressão em uma forma controlada e o combustível chega aos injetores piezoelétricos a uma pressão de injeção máxima de até 2.000 bar.

Regulagem da alta pressão

A bomba de alta pressão comprime uma certa quantidade de combustível dependendo do sinal do sensor do pedal do acelerador e da rotação do motor. A pressão e temperatura do combustível no tubo são registrados pelo sensor de pressão do tubo e o sensor de temperatura do combustível, que enviam as informações continuamente para a unidade de controle CDI.

A quantidade de injeção depende da pressão do combustível no tubo e a duração da atuação dos injetores. A pressão do tubo é regulada pela unidade de controle CDI, através da válvula de controle de quantidade ou pela válvula reguladora de pressão.

A quantidade de injeção é calculada individualmente para cada cilindro pela unidade de controle CDI com base em mapas de desempenho.

Ao trabalhar no sistema de alta pressão (por exemplo, tubo, linhas de pressão, bomba de alta pressão, injetores de combustível), é importante prestar atenção especial à qualidade e limpeza. Mesmo a mais leve contaminação pode provocar danos ao funcionamento do motor.

Quando o motor é desligado, uma pressão residual de 50 a 80 bar permanece no sistema. Por questão de segurança, o sistema de injeção pode ser apenas aberto após a pressão ter sido liberada.

No caso de colisão, o módulo do airbag envia um sinal para a unidade de controle CDI e o acionamento da bomba de combustível é imediatamente interrompido e o sistema é despressurizado.

Regulagem da pressão do tubo

A unidade de controle CDI regula a pressão do tubo através da válvula reguladora de pressão ou válvula de controle de quantidade, baseada em mapas de desempenho.

O controle através da válvula reguladora de pressão e a regulagem através da válvula de controle de quantidade são processos distintos.

Controle via válvula reguladora de pressão

Após cada partida do motor, a válvula reguladora de pressão é acionada primeiro, enquanto a válvula de controle de quantidade não é acionada e permanece totalmente aberta. Isso permite que a quantidade máxima de combustível seja fornecida à bomba de alta pressão.

O controle através da válvula reguladora de pressão atua nas seguintes condições:

• Após cada partida do motor, com o motor em marcha lenta até uma temperatura de combustível de 10 ° C, com a temperatura do combustível aumentando.

• Após cada partida do motor, com o motor em marcha lenta com a temperatura do combustível de 5 ° C, com a temperatura do combustível caindo.

Uma das funções do controle pela válvula de regulagem de pressão é aquecer rapidamente o combustível frio e pressionando o combustível através da abertura estreita na válvula reguladora de pressão pode aquecer o combustível para mais 150° C em certas condições.

Continua na próxima edição.