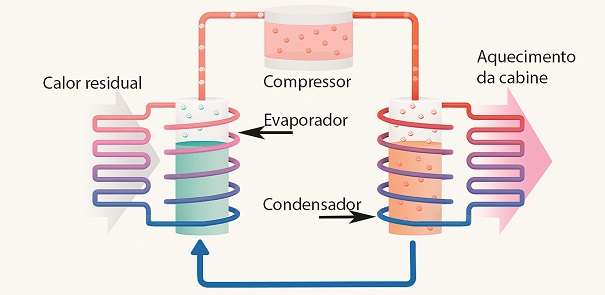

Utilizando o calor gerado nos componentes do carro elétrico, torna-se possível aquecer a cabine em dias frios, sem comprometer a autonomia que depende da quantidade de energia armazenada na bateria e da forma como está sendo consumida.

A primeira geração do sistema de aquecimento de cabine sem consumo de energia foi aplicada há seis anos no veículo elétrico Kia Soul, passou por melhorias e está sendo aplicada em veículos Hyundai Kona e Kia Soul. O calor residual coletado é oriundo de várias fontes: motor elétrico, inversores, carregadores integrados, módulos de energia e também do pacote de células que compõem a bateria.

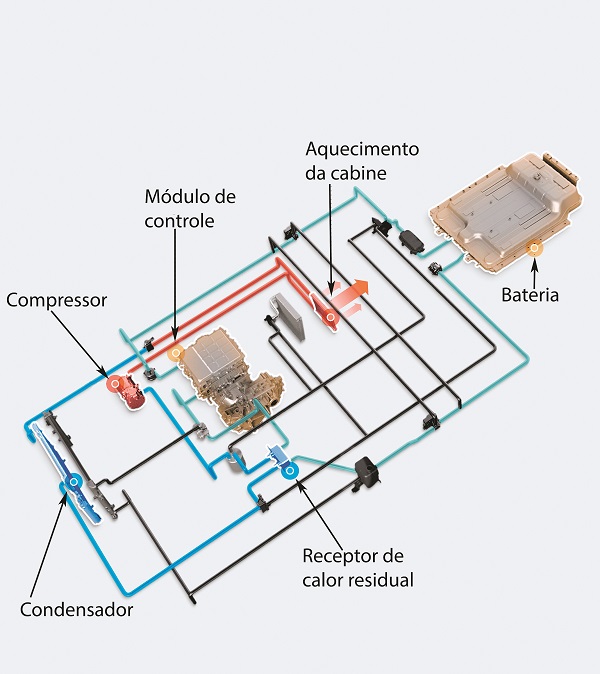

O sistema usa o calor gerado por esses componentes para aquecer o fluido refrigerante na forma líquida que passa para a forma gasosa. O gás de alta pressão é descarregado do compressor e forçado a entrar em um condensador para ser novamente convertido em líquido. Este processo gera energia térmica adicional que é recuperada pela bomba de calor e usada para aquecer a cabine.

Essa energia capturada melhora a eficiência do sistema de climatização (aquecimento, ventilação e ar-condicionado), reciclando-o para aquecer a cabine com mais eficiência e minimiza o consumo de energia da bateria. Ao reduzir a carga da bateria, a bomba de calor corta o consumo de energia do sistema do ar-condicionado, maximizando a autonomia disponível do carro elétrico.

Ao testar em temperaturas extremamente baixas, os engenheiros de pesquisa identificaram maneiras adicionais de reciclar o máximo possível de calor residual para aumentar a eficiência do sistema da bomba de calor.

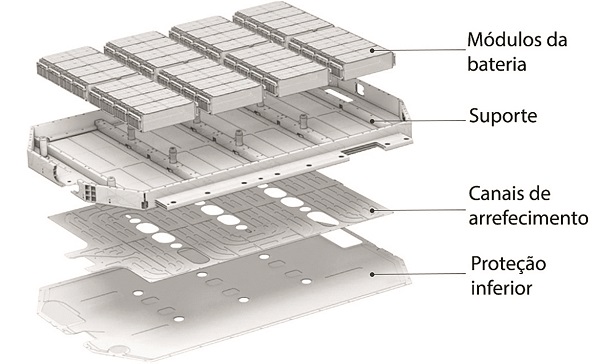

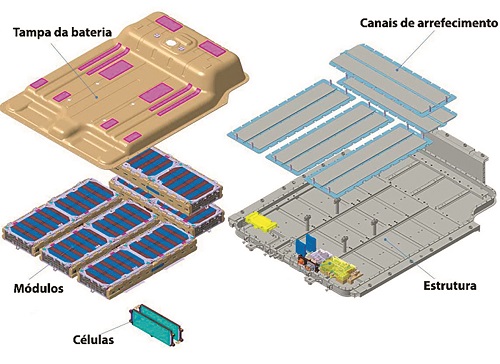

O uso do sistema de refrigeração líquida para as baterias, em vez de refrigeração a ar convencional, gerou aumentos adicionais na autonomia sem aumentar as dimensões físicas do conjunto. Este desenvolvimento permitiu às células de bateria aplicadas nos veículos elétricos Hyundai e Kia serem embaladas de forma muito mais compacta, com canais de refrigeração líquida ocupando menos espaço do que canais de refrigeração a ar, aumentando a densidade da bateria em até 35 por cento.

A maioria dos recursos de segurança estrutural funcionam para proteger a bateria de alta tensão de choques físicos externos.

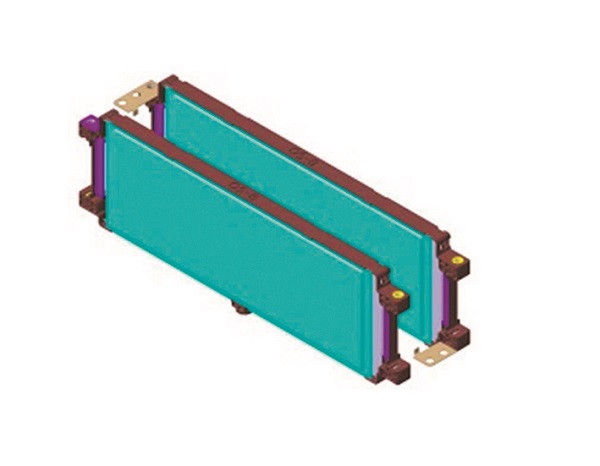

O filme separador dentro da bateria, que serve para separar os materiais do ânodo e do cátodo e permite que apenas o íon de lítio passe por pequenos poros, é revestido com uma camada fina de cerâmica para proteção contrachoque.

Baterias tipo bolsa foram escolhidas para proteger a bateria do calor externo, e as vedações laterais de cada lado da bateria foram reforçadas com materiais de absorção de choque. Para carregamento ultrarrápido de 800 V, a tecnologia de gerenciamento térmico do sistema de bateria é importante e, para esse propósito, a estrutura de canal de resfriamento dividido foi aplicada ao sistema.

Esta inovação permite que os veículos elétricos mais recentes destas montadoras tenham cerca de duas vezes mais autonomia e capacidade de bateria em comparação com os veículos da primeira geração e são capazes de viajar significativamente mais longe com uma única carga.

Apenas para se ter uma ideia, o Kia Soul elétrico de primeira geração tinha uma autonomia de cerca de 180 km com uma única carga de sua bateria de polímero de íon de lítio de 30 kWh. O mesmo modelo de segunda geração, com uma bateria de 64 kWh ocupando uma quantidade de espaço semelhante, é capaz de viajar até 386 km com uma única carga.

As células da bateria são fabricadas pela LG e usam uma química catódica conhecida como NMC 622, que representa uma proporção de 60% de níquel, 20% de manganês e 20% de cobalto.

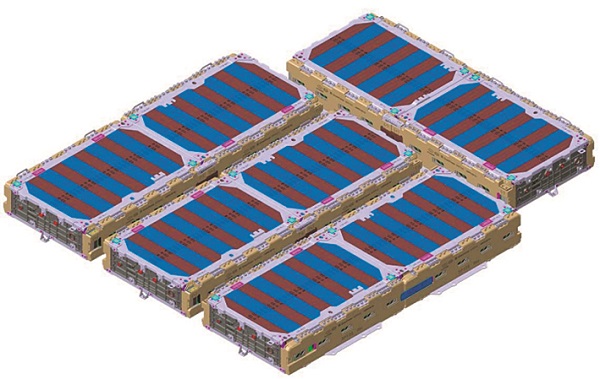

O pacote completo de 64 kWh consiste em cinco módulos, três estão sob o piso frontal da cabine e dois módulos empilhados sob os assentos traseiros.

As 294 células do pacote são conectadas três por vez em 98 grupos de células que são mostrados como faixas alternadas de azul e marrom na imagem. Cada um dos três módulos de piso possui 20 grupos de células. Cada um dos dois módulos empilhados contém 19 grupos de células.

Os módulos de bateria ficam acima das placas de resfriamento que canalizam o mesmo tipo de mistura de água e glicol usada para resfriar motores convencionais a gasolina, exceto pelo calor emitido pelas baterias normalmente não ser tão intenso.

Dentro do pacote de 64 kWh, há três circuitos de refrigerante que percorrem os cinco módulos. Um circuito passa pelo módulo do piso do lado do motorista e um dos módulos empilhados. Um segundo circuito atravessa o módulo do piso do lado do passageiro e o outro módulo empilhado. O terceiro circuito resfria apenas o módulo do andar intermediário.

Dependendo do país a que o carro for enviado, poderá estar equipado apenas com bomba de calor (sistema de A/C reversível) para auxiliar com mais eficiência o aquecimento da cabine, ou com aquecimento de ar da cabine resistivo direto PTC de 5,5 kW sem um aquecedor de bateria dedicado.

Nos países de clima quente não há necessidade de bomba de calor e o aquecedor de bateria dedicado, isso representa economia e ajuda a reduzir o preço do veículo ao consumidor.

O modo de inverno usa energia extra para aquecer a bateria para permitir uma frenagem regenerativa completa e um carregamento mais rápido. As temperaturas mais frias do pacote forçam o sistema de gerenciamento da bateria a restringir a quantidade de energia que pode recarregar esta, para evitar danos ao ânodo de grafite de carbono. Este é um problema comum à maioria das baterias de íon de lítio. As baixas temperaturas não são um grande problema para a energia que sai da bateria, exceto em condições raras e extremas, como abaixo de -40 graus.

Veículos elétricos podem representar altos riscos devido ao armazenamento de energia de alta voltagem.

Não tente remover o plugue de segurança enquanto estiver na água.

Nunca corte ou desconecte o cabeamento laranja de alta tensão e os conectores sem primeiro desabilitar o sistema removendo o plugue de segurança.

Os cabos ou fios expostos podem ser visíveis dentro ou fora do veículo. Nunca toque nos fios, cabos, conectores, ou quaisquer componentes elétricos antes de desativar o sistema, para evitar ferimentos ou morte devido a choque elétrico.

O não cumprimento de qualquer uma dessas instruções pode resultar em ferimentos graves ou morte por eletrocussão.

Não corte nenhum componente do sistema de airbag, os componentes podem permanecer energizados e ativos por até 3 minutos após o sistema elétrico de 12 V ser desligado ou desativado.

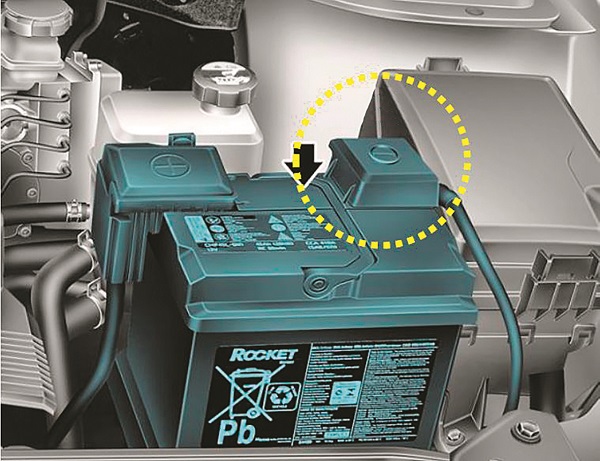

Em situações de emergência ou manutenção, primeiro desligue a chave geral do carro que está debaixo do banco traseiro, depois remova o cabo negativo da bateria de 12 volts que está no compartimento do motor e aguarde pelo menos 5 minutos para descarregar os capacitores antes de fazer qualquer intervenção.

É comum nos carros elétricos os avisos de perigo.