Parte 2

Os veículos do ciclo Diesel não podem parar de trabalhar completamente, caso contrário, nosso dia a dia seria seriamente afetado, como já vimos. Por isso, quando apresentam um defeito que força sua parada, como qualquer outro veículo, a reparação do veículo Diesel deve ser a mais rápida e assertiva possível. Tais veículos são em sua maioria ferramentas de trabalho e sua parada representaria perda de dinheiro para o proprietário. Muitos dos defeitos apresentados estão relacionados com a eletrônica embarcada do sistema, tornando-se um ramo de reparação que exige profissionais qualificados e que dominam bem a área para que o diagnóstico seja certeiro e o tempo de reparação o menor possível.

Podemos separar as possibilidades de defeitos encontrados em três categorias: falhas na parte elétrica (fiações e conexões), falhas em elementos da injeção eletrônica (sensores e atuadores) e falhas no Módulo eletrônico (ECU – Eletronic Control Unit). Nessa série de artigos estamos focando nas duas últimas, sendo que nessa parte 2, iremos analisar alguns atuadores do sistema de injeção eletrônica. Confira a próxima para aprender mais sobre as falhas nas ECUs.

A Injeção Eletrônica e o sistema Common Rail

A injeção eletrônica consiste em um sistema de injeção de combustível controlada e monitorada eletronicamente. Tem por objetivo atingir e manter taxas precisas e ideais dos dois elementos presentes na combustão: Ar e Combustível. Esse equilíbrio da mistura é conhecido como estequiometria. Para isso é necessário um monitoramento constante de diversas condições periféricas. Tais condições são monitoradas por diversos sensores, localizados em pontos estratégicos no veículo. Uma ECU (Eletronic Control Unit – Unidade de Controle Eletrônica) recebe a leitura dos diversos elementos sensores e examina essas informações comparando-as a parâmetros pré-estabelecidos em seu software. Com base nessas leituras e comparações a ECU realiza comandos para os atuadores, que mudam seu regime de funcionamento ou iniciam seus trabalhos após as leituras de sensores fornecerem base para isso.

Podemos afirmar que, de forma simples, as transformações ocorridas entre leituras de sensores e comandos para atuadores são: sensores transformando grandezas físicas em elétricas e atuadores recebendo sinais de ativação elétricos e transformando tais sinais elétricos em trabalhos físicos. A ECU (módulo eletrônico do motor) é a responsável pelo intercâmbio desses sinais entre os elementos.

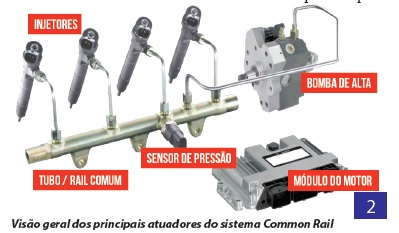

Como mencionado na parte 1 dessa matéria, o sistema Common Rail é o sistema mais eficiente para o equilíbrio da mistura com base na eletrônica embarcada. Consegue o excelente controle da injeção de combustível por ter um reservatório de alta pressão comum para todos os injetores, um “tubo” comum ou “rail”, chegando em sistemas mais novos até 2.400 bar. A ECU controla eletronicamente a abertura dos injetores, bem como efetua disparos auxiliares que possibilitam não apenas uma abertura primária para tirar o injetor da inércia, mas também múltiplas injeções em diferentes momentos do ciclo de trabalho mecânico do pistão. Também efetua um controle eficiente da pressão alta acumulada no Rail através de eletroválvulas. Vejamos alguns atuadores importantes.

Atuadores importantes do sistema Common Rail

Os principais atuadores do sistema Common Rail estão diretamente relacionados com a geração, manutenção e uso das altas pressões de combustível, que é a chave para a alta eficiência do sistema. Podemos destacar três deles: a bomba de alta pressão, a eletroválvula reguladora de pressão do Rail, conhecida como Mprop, e os injetores ou eletroválvulas de injeção. A bomba de alta pressão gera as pressões de até 2.400 bar para armazenamento no interior do Rail. Um sensor de pressão interno ao tubo comum informa para a ECU a pressão na linha de alta e com base nessa informação, a ECU comanda a válvula Mprop que regula a pressão do Rail por controlar a entrada de combustível na bomba ou por controlar a linha de retorno de combustível para o reservatório, variando de sistema para sistema.

Bomba de alta pressão

Ela é responsável por alimentar o tubo Rail do sistema com combustível em alta pressão. Podendo trabalhar com pressões em marcha lenta por volta de 350 bar e chegando em carga total a mais de 2000 bar em sistemas mais novos. A bomba de alta é um componente mecânico, porém a alimentação de entrada de combustível na bomba é controlada por uma eletroválvula comumente chamada de MProp. O acionamento PWM dessa é eletroválvula é feito pela ECU, que monitora de maneira constante a pressão interna do Rail através de um sensor de pressão. Tais elementos serão considerados em mais detalhes à frente.

Válvula reguladora de pressão – MProp

O controle da pressão no Rail é feito pelo Módulo do Motor (ECU) e nos sistemas que utilizam as bombas de alta pressão a partir do modelo conhecido como CP-3, o controle da pressão torna-se possível por comandar um componente muito importante presente na bomba – a Válvula Reguladora de pressão, conhecida como Válvula MProp. Realizando esse controle é possível estabilizar a pressão dentro do Rail. É uma peça fundamental para o bom funcionamento do sistema.

Para efetuar o controle da pressão, a válvula MProp possui um êmbolo regulador em contato com a linha de combustível que alimentará a bomba de alta. O avanço ou recuo desse êmbolo é o que possibilita o controle da alimentação da bomba de alta com combustível e consequentemente a pressão do Rail. A válvula possui ainda um retorno por mola, que mantém o êmbolo naturalmente em sua posição de avanço, ou seja, permanecendo fechada. O controle de passagem de combustível será feito por recuos do êmbolo.

O controle de recuo do êmbolo é feito através da geração de um campo magnético no interior da válvula, envolvendo o êmbolo. Para que isso ocorra, a MProp tem dois terminais: Terminal 1 recebe alimentação pós-chave (tensão de bateria); Terminal 2 recebe sinal de ativação do Módulo do motor (ECU). Quando a MProp recebe um sinal de ativação, uma diferença de potencial torna possível a formação de campo magnético que age sobre o êmbolo, fazendo-o recuar e liberando maior passagem de combustível. Vale lembrar que o pulso de comando tem uma característica que permite controlar quanto o êmbolo irá recuar e avançar.

O sinal enviado pela ECU para controlar o trabalho da MProp é um sinal PWM (Pulse Width Modulation – Pulso com Largura Modulada). Esse tipo de sinal não está associado a apenas um componente específico do sistema de injeção, podendo ser encontrado em sensores ou atuadores, para monitorar ou comandar algo. Esse tipo de pulso ou sinal de ativação permite um controle do recuo e avanço do êmbolo interno da válvula bem eficaz. Com o pulso PWM é possível fazer esse controle de maneira gradativa. O tempo de trabalho efetivo do sinal, sendo positivo ou negativo (variando de acordo com a potência já presente no elemento a ser comandado) é chamado de “Duty Cicle”.

Para identificar um sinal PWM dê atenção a três características:

1° O sinal PWM é um sinal digital. Pode-se afirmar isso, pois possui onda quadrada, em qualquer momento de trabalho que for analisado o sinal estará em zero (mínimo) ou em tensão positiva (máximo);

2° O sinal PWM terá sempre a mesma medida de tensão positiva máxima. Se a tensão positiva máxima for 20V o ciclo positivo do sinal sempre terá amplitude de 20V. Dessa forma, pode-se afirmar que o que dá a graduação no funcionamento do componente comandado ou monitorado por um sinal PWM não é a variação da tensão, mas sim da “largura” do pulso positivo (como o nome do sinal sugere), ou seja, quanto tempo o sinal permaneceu em zero mínimo ou em tensão positiva máxima;

3° Os períodos de um sinal PWM serão sempre os mesmos. O período de um sinal elétrico corresponde ao trabalho total de sua onda, até que volte a se repetir em um novo período de trabalho. Para que seja possível o controle de um componente usando um sinal PWM (usando a variação da largura do pulso), o período de cada comando deve ser sempre o mesmo, ou seja, o tempo desde o momento de comando vindo da ECU até o final do ciclo de trabalho daquela onda deve ser sempre o mesmo. Esse fato mostra que nem todo sinal digital é um PWM.

É possível realizar os testes do sinal de ativação PWM da válvula em bancada. Para isso usamos um simulador de módulos eletrônicos automotivos com gerador de sinal PWM para as funções de simulação da linha Diesel Leve que utilizam sistema Common Rail.

Injetores de combustível

A válvula injetora é responsável pela injeção de combustível na câmara de combustão. O trabalho dos Injetores é gerenciado pela ECU através de pulsos elétricos, que podem chegar a altas tensões (60 - 90 Volts). Esses pulsos de tensão alta são necessários para conseguir remover o injetor da situação de inércia total imposta pela alta pressão de combustível no interior do injetor. O controle da quantidade de combustível injetado é feito pelo tempo de injeção, ou seja, tempo de disparo elétrico feito pela ECU (largura do pulso positivo). Uma tensão mais baixa do que a inicial é usada para os controles de tempo e momentos de injeção.

O trabalho da agulha injetora é regido pelo diferencial de pressão de combustível dentro do injetor, como podemos ver na imagem abaixo. Quando a ECU envia sinal elétrico de disparo, é aliviada a pressão P2 e a pressão P1 empurra para cima a agulha injetora, liberando o combustível que é pulverizado de forma homogênea.

.jpg)

Os sinais elétricos da injeção de combustível devem ser corretamente monitorados com um osciloscópio. Com a ajuda desse equipamento podemos verificar as variações de sinais para as diferentes etapas de trabalho das válvulas injetoras. As pré-injeções tem a função de pré-aquecer a câmara de combustão, facilitando a queima do combustível. A injeção principal tem a finalidade de alimentar o motor com combustível necessário para a combustão. As pós-injeções tem a finalidade de aquecer os sistemas de pós-tratamento, possibilitando assim as condições ideais para as reações químicas do sistema com os gases de escape. Vale lembrar que alguns sistemas têm um injetor de diesel separado apenas para essa função de pós-tratamento.

Consideramos brevemente alguns dos principais atuadores do sistema Common Rail Diesel diretamente envolvidos com a geração, manutenção e uso das altas de pressões de combustível. Na próxima parte dessa série de artigos, vamos abordar algumas falhas e testes relacionados ao módulo eletrônico do motor. Confira!