Para quem está sempre buscando conhecimento sobre as tecnologias aplicadas nos carros novos, principalmente nos carros elétricos, logo fica intrigado com o funcionamento do ar-condicionado.

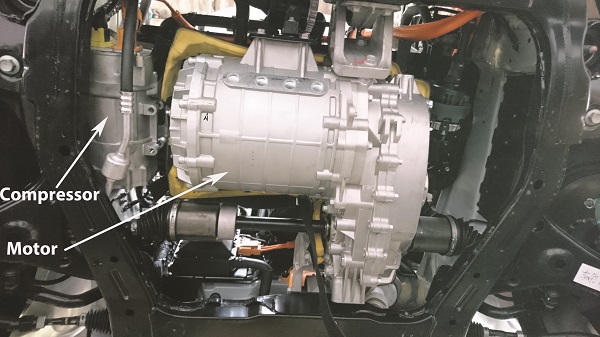

Algumas mudanças logo ficam evidentes como o funcionamento do compressor que é totalmente elétrico, ou seja, não tem mais a correia para movimentar a polia e até a embreagem eletromagnética desapareceu.

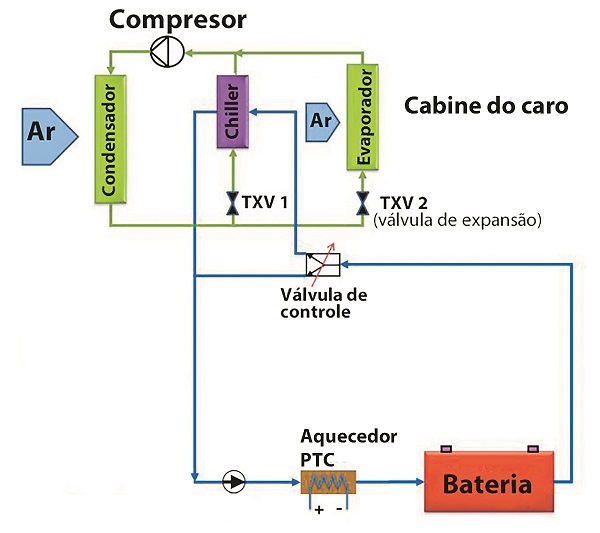

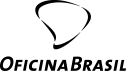

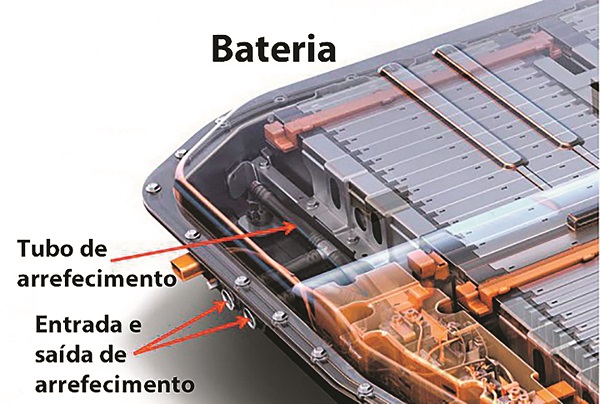

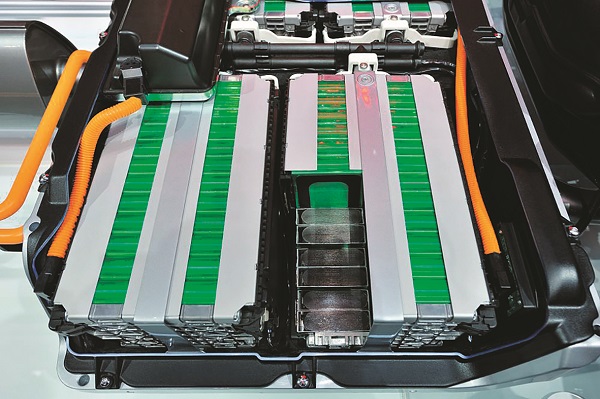

Ao acompanhar a tubulação do sistema de ar-condicionado, logo se percebe que tem uma derivação dos tubos de alta e de baixa pressão, sendo que uma parte vai para o habitáculo do carro e a outra parte é desviada para refrigerar a bateria principal que está instalada no assoalho do carro.

Como tudo é novidade, é natural não saber que a bateria do carro elétrico precisa ser refrigerada para manter seu tempo de vida útil e o mais importante, manter a temperatura na sua faixa ideal de operação que deve estar em torno de 25 graus Celsius.

Para os nossos especialistas em ar-condicionado, a parte do habitáculo praticamente foi mantida, com exceção dos controles e displays eletrônicos no painel e do compressor que agora é elétrico, mas a refrigeração da bateria é a novidade acrescentada ao sistema de climatização do carro elétrico.

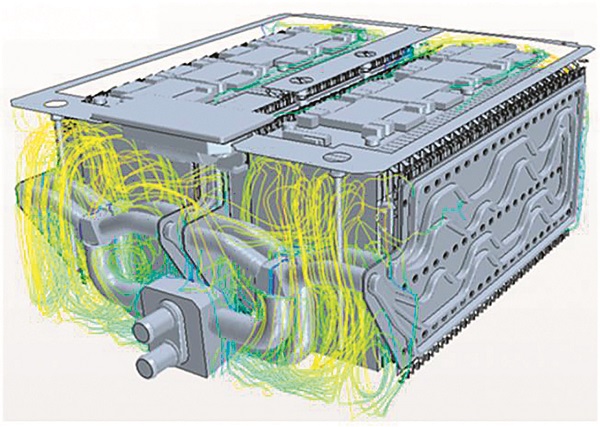

Vários sistemas de refrigeração foram testados até concluir qual é o sistema mais eficiente e econômico, lembrando que o carro elétrico tem uma reserva limitada de energia armazenada na bateria e por isso tudo tem quer ser otimizado ao máximo.

Durante o desenvolvimento surgiram vários sistemas de resfriamento da bateria de íons de lítio: ar, líquido indireto, líquido direto e sistemas de resfriamento de aletas.

No sistema de refrigeração a ar ficou evidente que precisa de 2 a 3 vezes mais energia do que outros métodos para manter a mesma temperatura média, já o sistema de resfriamento líquido indireto tem o menor aumento de temperatura, no sistema de resfriamento de aleta, adiciona cerca de 40% do peso extra da bateria, sendo o que ficou mais pesado dentre os quatro tipos de métodos de resfriamento com o mesmo volume. O resfriamento líquido indireto é uma forma mais prática do que o resfriamento líquido direto, embora tenha um desempenho de resfriamento ligeiramente inferior.

As características determinantes de um sistema de resfriamento de bateria de veículo elétrico são: faixa de temperatura e uniformidade, eficiência energética, tamanho, peso e facilidade de uso, já considerando a implementação e a manutenção.

A eficiência energética é mais difícil de alcançar, pois os efeitos do resfriamento precisam ser maiores do que o calor gerado ao alimentar o sistema de resfriamento. Além disso, um sistema com muito peso adicional consome energia do carro à medida que ele é utilizado.

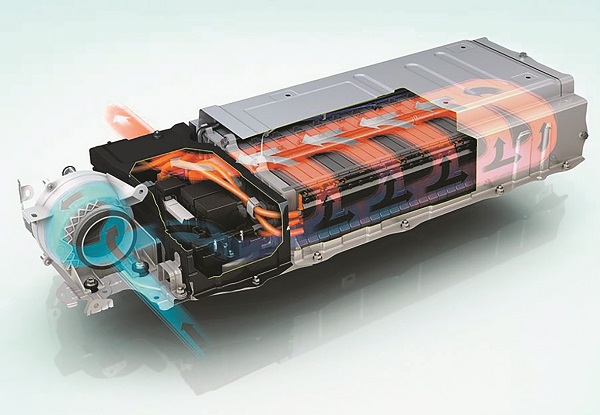

O resfriamento a ar falha nos requisitos de eficiência energética e de tamanho e peso, embora possam ser tão fáceis de implementar e manter quanto o resfriamento a líquido. O resfriamento líquido é a única opção restante que não consome muita energia parasita, fornece requisitos de resfriamento e se encaixa de forma compacta e fácil no pacote de bateria.

Apenas para acompanhar as condições atuais das baterias de íon-lítio, os veículos da Tesla, BMW i-3 e i-8, Chevy Volt, Ford Focus, Jaguar i-Pace e JAC Motors usam alguma forma de sistema de refrigeração líquida. Como os veículos elétricos ainda são uma tecnologia relativamente nova, tem havido problemas para manter a faixa de temperatura e uniformidade em temperaturas extremas, mesmo quando se usa um sistema de refrigeração líquida. Isso provavelmente se deve a problemas de fabricação.

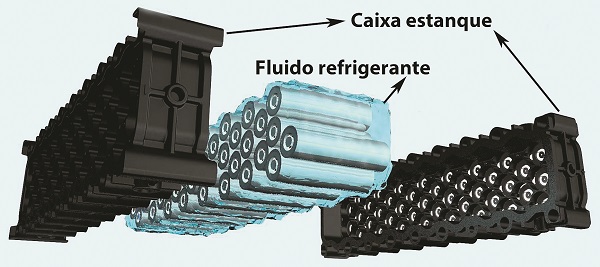

Dentro dos sistemas de resfriamento a líquido, há outra divisão entre resfriamento direto e indireto, se as células estão submersas no líquido ou se o líquido é bombeado por meio de tubos.

Os sistemas de resfriamento direto colocam as células da bateria em contato direto com o líquido refrigerante. Esses esquemas de gerenciamento térmico estão atualmente em fase de pesquisa e desenvolvimento, não havendo no mercado carros que utilizem este sistema. O resfriamento direto é mais difícil de conseguir, isso se deve a utilização de um refrigerante especialmente desenvolvido para este uso. Como a bateria está em contato com o líquido, o refrigerante precisa ter baixa ou nenhuma condutividade.

Os sistemas de resfriamento indireto são semelhantes aos sistemas de resfriamento utilizado nos motores de combustão interna, em que o líquido refrigerante circula através de uma série de tubos de metal. No entanto, a construção do sistema de refrigeração é muito diferente em veículos elétricos. A estrutura do sistema de resfriamento que atinge a uniformidade máxima de temperatura depende do formato da bateria e será diferente para cada fabricante de automóveis.

Visto que o resfriamento a líquido é o método mais eficiente e prático de resfriar os conjuntos de baterias e atualmente o mais amplamente utilizado, é necessário dar atenção ao tipo de refrigerante usado nesses sistemas.

Os sistemas de arrefecimento tradicional recebem a proteção de aditivos com base de glicol ou poliglicol, mas o pacote de aditivos que corresponde a 1% do volume é o que separa o produto bom daquele que é uma ótima proteção e desempenho do motor. Ao circular um líquido refrigerante por toda a tubulação de metal, é importante proteger contra a corrosão e garantir o desempenho do veículo.

Para os veículos elétricos existe aditivo pronto para uso sem necessidade de adição de água, elaborado com etileno glicol sem fosfato, sem silicato, sem nitrito e sem borato, formulado com inibidores de corrosão orgânicos para fornecer proteção total do sistema de resfriamento da bateria e demais componentes elétricos do carro.

O que se sabe atualmente sobre a prevenção da corrosão em sistemas de refrigeração de motores de combustão interna pode ser facilmente aplicado ao sistema de refrigeração líquida indireta em veículos elétricos. Embora o sistema de resfriamento indireto seja o mais comum, ele apresenta seus próprios problemas como vazamentos de fluido dentro da bateria.

No sistema de resfriamento líquido direto existem diferentes requisitos de refrigeração. Nos sistemas nos quais a bateria fica exposta diretamente ao refrigerante, como veículos de célula de combustível ou refrigeração direta com líquido, o refrigerante precisa ser um fluido de baixa ou nenhuma condutividade. A razão para a necessidade de baixa ou nenhuma condutividade é devido à segurança: os elétrons estão fluindo pela bateria e, se forem expostos a um fluido de alta condutividade, isso causará falha e até explosão.

Um exemplo, para manter a condutividade do refrigerante baixa, é usar água destilada como um meio para o fluido.

Algumas faixas de condutividade elétrica

O desempenho ideal de resfriamento ocorre quando o refrigerante está em contato direto com as células da bateria. Um sistema de resfriamento direto por líquido seria capaz de absorver o calor com mais eficiência, regulando a temperatura da bateria com precisão.

O sistema de climatização dos carros elétricos é projetado para garantir um bom resfriamento da bateria, mas também é considerado o conforto necessário aos passageiros na cabine.

No carro elétrico, a bateria de alta tensão está conectada a dois motores elétricos: um para acionar o compressor do ar-condicionado e outro para movimentar o veículo.

A bateria de baixa tensão (12volts) fornece energia ao motor elétrico que aciona a bomba centrífuga do refrigerante, o ventilador do radiador, o ventilador do evaporador e outros consumidores auxiliares.

O circuito de refrigerante resfria a bateria por meio do fluido que passa pelo resfriador (chiller) e a cabine do carro por meio do ar que é refrigerado através do evaporador.

O resfriador (chiller) e o evaporador têm uma válvula de expansão térmica para cada um e são conectados ao circuito refrigerante em duas ramificações paralelas.

Para evitar a instalação de um circuito refrigerante adicional, um circuito duplo foi escolhido, aproveitando o sistema de ar-condicionado existente para atender às necessidades de refrigeração da cabine do motorista que agora compartilha com o sistema de resfriamento da bateria. A transferência de temperatura do circuito refrigerante da bateria ocorre no chiller. Este trocador de calor é construído em camadas de placas metálicas estampadas e tem o opcional de válvula de expansão térmica integrada, fornecendo controle eficiente de temperatura da bateria que contribui para a longevidade e maior autonomia.